THALETEC RefPoints - Immer an der gleichen Stelle messen

In vielen Fällen möchte man den Zustand und die noch zu erwartende Lebensdauer eines emaillierten Apparates bzw. der Emaillierung abschätzen. Dies ist möglich, wenn man den Emailabtrag infolge Korrosion und/oder Hydroabrasion in zeitlichen Abständen misst und extrapoliert.

Bisher ist dies kaum möglich, und zwar im Wesentlichen aus folgenden Gründen:

- Da der Emailauftrag beim Hersteller mittels eines handwerklichen Prozesses durchgeführt wird, kann die Schichtdicke der Emaillierung innerhalb von bis zu einem mm schwanken; diese Schwankungsbreite ist nach den einschlägigen Qualitätsnormen für emaillierte Apparate und Bauteile zulässig.

- Der Emailabtrag ist nicht überall im Behälter gleich. Oft ist der Emailabtrag im Gasraum des Behälters anders als im flüssigkeitsberührten Bereich

- Um Trends zu erkennen, müsste immer wieder an den exakt selben Stellen gemessen werden; da auf der emaillierten Oberfläche keine Anhaltspunkte oder Markierungen vorhanden sind, ist das Wiederauffinden des exakt selben Messpunktes für eine Schichtdickenmessung unmöglich

THALETEC RefPoints – die einfache Lösung eines alten Problems

Das Problem, einen bestimmten Punkt auf der Oberfläche einer emaillierten Oberfläche präzise wiederzufinden, wurde nun in einfacher Weise von THALETEC gelöst:

Das Prinzip ist einfach: An „interessanten“ beziehungsweise repräsentativen Stellen eines emaillierten Reaktors, Tanks oder Bauteils werden vor dem Emaillieren geometrisch genau definierte Vertiefungen, so genannte Refpoints, eingebracht.

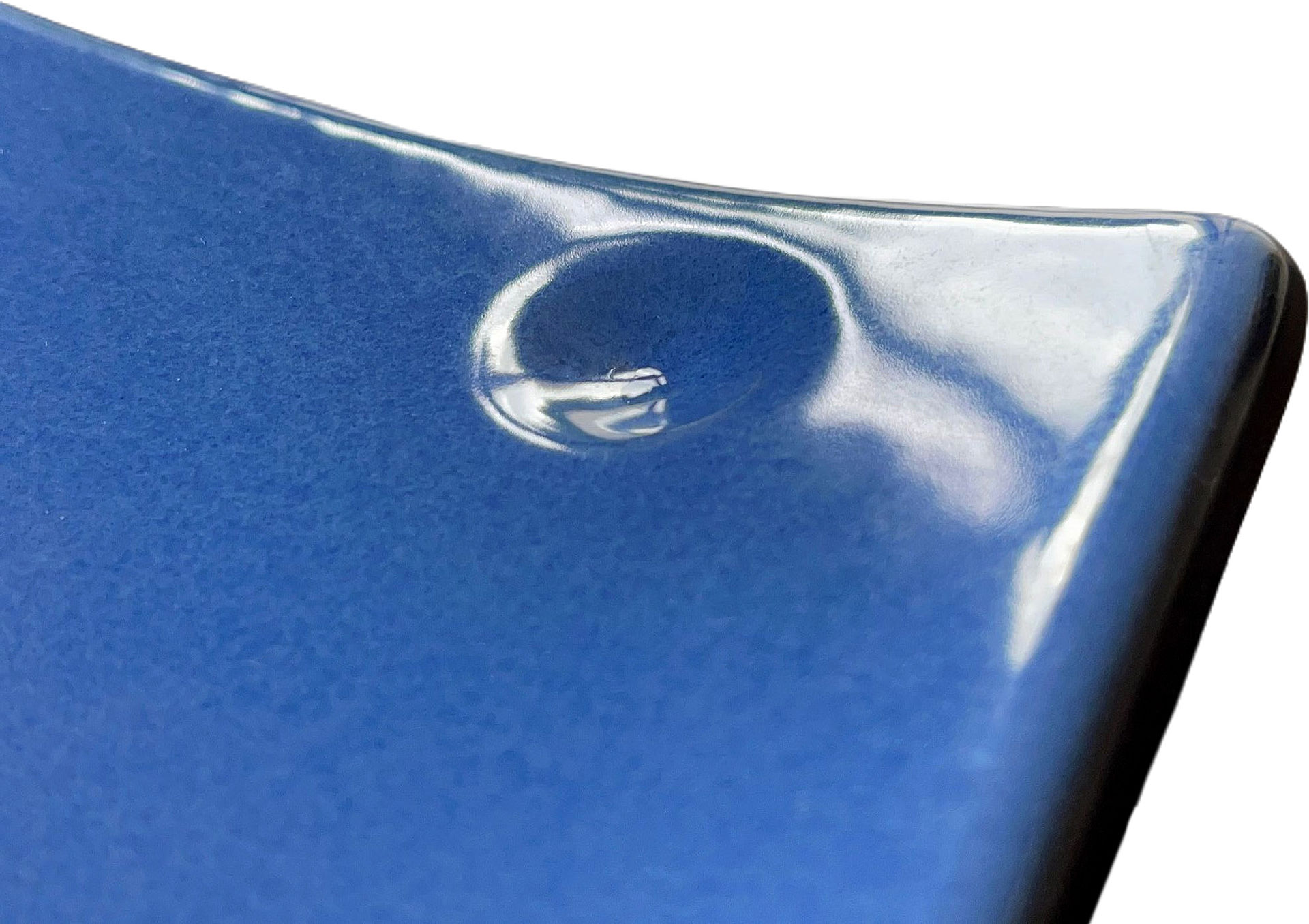

Beispiel für einen Referenzdreipunkt auf einer mit elektrisch ableitfähigem Email (Condusist) emaillierten Oberfläche. Die emaillierten Vertiefungen sind mit bloßem Auge gut zu erkennen und auch auf einer großen Fläche schnell visuell und auch haptisch wiederauffindbar.

Diese Vertiefungen sind so gestaltet, dass sie keinen Einfluss auf die Haltbarkeit der Emaillierung oder auf die mechanischen Eigenschaften des Bauteils haben. Das gesamte Bauteil wird nunmehr nach den Kriterien der einschlägigen internationalen Qualitätsnormen emailliert und geprüft. Auch die Vertiefungen werden normgerecht emailliert. Daher sind die Gebrauchseigenschaften des Apparats oder Bauteils nicht eingeschränkt.

Für das sichere Durchführen von wiederholgenauen Messungen an ein und derselben Stelle werden jeweils drei RefPoints in einer genau definierten Dreiecks-Anordnung auf der Behälterwand oder am emaillierten Bauteil angebracht.

Dabei werden jeweils drei Vertiefungen in Form eines unsymmetrischen Dreiecks mit genau definierten Schenkellängen an den jeweils „interessanten“ Stellen auf der Innenfläche des emaillierten Bauteils eingebracht. Jeweils drei definiert zueinander ausgerichtete und angeordnete RefPoints ergeben einen Referenzdreipunkt. Der Referenzdreipunkt spannt ein statisch bestimmt gelagertes Dreibein auf, wobei beispielsweise der Schnittpunkt der Schwereachse des Dreiecks mit der Bauteiloberfläche einen fixen und genau reproduzierbaren und lokalisierbaren Schnittpunkt bildet.

Dieser Schnittpunkt dient nun als Referenzpunkt für verschiedenste Messungen im Reaktor oder Tank oder am Bauteil. Mit Hilfe einer Messvorrichtung und eines handelsüblichen Schichtdickenmessgerätes kann beispielsweise die Emailschichtdicke reproduzierbar immer am selben Punkt gemessen werden; damit ist eine Trendaussage für die Emaillierung des gesamten Apparates möglich.

Messung der Schichtdicke an einem emaillierten Behälter. Eindeutige Lokalisierung des Messpunktes mit Hilfe eines RefPoints.

Auch eine Messung der Wandstärke des Behälters (siehe Flyer K155) an reproduzierbaren Messpunkten ist so möglich.

Referenzdreipunkte - wie viele und wo?

Aus jahrelanger Erfahrung bei der Reemaillierung von Apparaten von hunderten von Kunden emp-fehlen wir die in der nachfolgenden Tabelle aufgeführten Referenzdreipunkte:

| Bauteil | Empfohlene Position der Referenzdreipunkte |

|---|---|

| Rührbehälter | Zylindrischer Bereich oben, im Gasraum des Apparates Zylindrischer Bereich des Behälters im temperierten Bereich (vorzugsweise Mitte des Zylinders) Im Bereich der Krempe des unteren Bodens An Stellen, die aufgrund der Betriebserfahrung des Kunden als repräsentativ bzw. „kritisch“ beurteilt sind/werden |

| Tank liegend | Im zylindrischen Bereich des Behälters unten, auf halber Füllhöhe sowie oben An Stellen, die aufgrund der Betriebserfahrung des Kunden als repräsentativ bzw. „kritisch“ beurteilt sind/werden |

| Tank stehend | Zylindrischer Bereich oben, im Gasraum des Apparates Zylindrischer Bereich des Behälters im temperierten Bereich (vorzugsweise Mitte des Zylinders) Im Bereich der Krempe des unteren Bodens An Stellen, die aufgrund der Betriebserfahrung des Kunden als repräsentativ bzw. „kritisch“ beurteilt sind/werden |

| Stromstörer, Tauchrohre, Einleitrohre | Am oberen Ende (ca. 150 bis 200 mm unterhalb des Flansches des Bauteils Ca. 100 mm oberhalb des unteren Endes des Bauteils auf der strömungszugewandten Seite |

| Rührer | Ca. 400 mm unterhalb der Schliffstelle der Gleitringdichtung |

| Turbine (Rührorgan) | Auf der strömungsabgewandten Oberseite bzw. auf der Rückseite mindestens eines Rührflügels im Bereich der Rührflügelspitze |

Referenzdreipunkte beim neuen Apparaten und bei Reemaillierungen

Referenzdreipunkte können bei neu angefertigten Apparaten und Bauteilen sowie im Rahmen einer Reemaillierung eingebracht werden. Auch im Rahmen einer örtlichen Reparatur mit dem LocaRep Verfahren (Flyer K112) können bei ausgewählten Bauteilen Referenzdreipunkte realisiert werden. Ein „Nachrüsten“ von Referenzdreipunkten bei in Betrieb befindlichen Apparaten ist nicht möglich.

Weitere Informationen finden Sie in Flyer K160.