Der betriebsbedingte CO2-Footprint eines emaillierten Rührwerksapparates

Einführung

Steigende Energiepreise sowie politische Richtlinien und Verordnungen halten berechtigterweise Unternehmen zur Übernahme einer gesellschaftlichen Verantwortung an.

Neben der deutschen Energiewende oder der Wasserstoffstrategie treibt auch die EU über den Green Deal [1] die wirtschaftliche Transformation massiv voran. Insbesondere energieintensive Branchen, wie u. a. die Chemie- und Energiebranche, stellen dabei entscheidende Stellschrauben zur Senkung des Energieverbrauches dar. Kleine Wirkungsgrad- bzw. Effizienzverbesserungen sparen große Energiemengen ein. Wie in weiteren Newslettern dargelegt, bedürfen Rührwerksapparate sowohl in der Herstellung als auch im Betrieb große Energiemengen.

Hohe Betriebskosten und ökologische Folgen über Emissionen bei der Stromerzeugung sind die Folgen. Um dem entgegenzuwirken, bietet Thaletec Berechnungsmöglichkeiten zur Identifizierung und Quantifizierung von Einsparpotenzialen bei den Betriebskosten an.

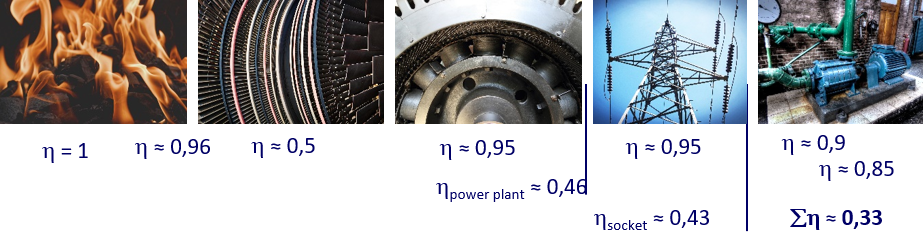

Wirkungsgradkette der Stromerzeugung

Folgend wird der CO2-Footprint anhand eines beispielhaften Reaktorbetriebes sowie die Wirkungsgradkette der Energieerzeugung bis hin zur Bereitstellung der Pumpenergie für das Servicemedium eines Rührwerksapparates dargelegt (Abbildung 1). Ebenso werden der Energieverbrauch eines Rührwerkantriebes und dessen Auswirkungen beleuchtet.

Werden fossile Energieträger (Steinkohle, Braunkohle, Erdgas, Öl, Uran) zur Stromerzeugung genutzt, wird in der Regel aus einem thermischen Prozess Wasserdampf zur Versorgung einer Dampfturbine erzeugt. Unter der Annahme eines idealen thermischen Prozesses (bspw. vollständige Verbrennung) entstehen in einem Kraftwerk die wesentlichen Verluste bei der Dampferzeugung ( ≈ 0,96), der Umwandlung in mechanische Energie innerhalb der Dampfturbine ( ≈ 0,5) und der Umwandlung der mechanischen in elektrische Energie im Generator ( ≈ 0,95). Der Gesamtwirkungsgrad der Kraftwerke von ca. ≈ 0,46 (bis ≈ 0,5) bewirkt den Hauptverlust in der Wirkungsgradkette, insbesondere die Verluste der Dampfturbine. Weitere Verluste resultieren aus dem Transport der elektrischen Energie über Hochspannungsleitungen ( ≈ 0,95) und letztendlich bei der Umwandlung in den Industrieanlagen in den Elektromotoren ( ≈ 0,9) sowie in den Industriepumpen ( ≈ 0,85), die das Servicemedium fördern. Diese eher konservative Betrachtung der Wirkungsgrade verdeutlicht, dass nur ca. 43 % des fossilen Energieträgers an der „Steckdose“ und wiederum nur rd. 33 % zur eigentlichen Aufgabe (Förderung des Servicemediums bzw. Rühren) genutzt werden können.

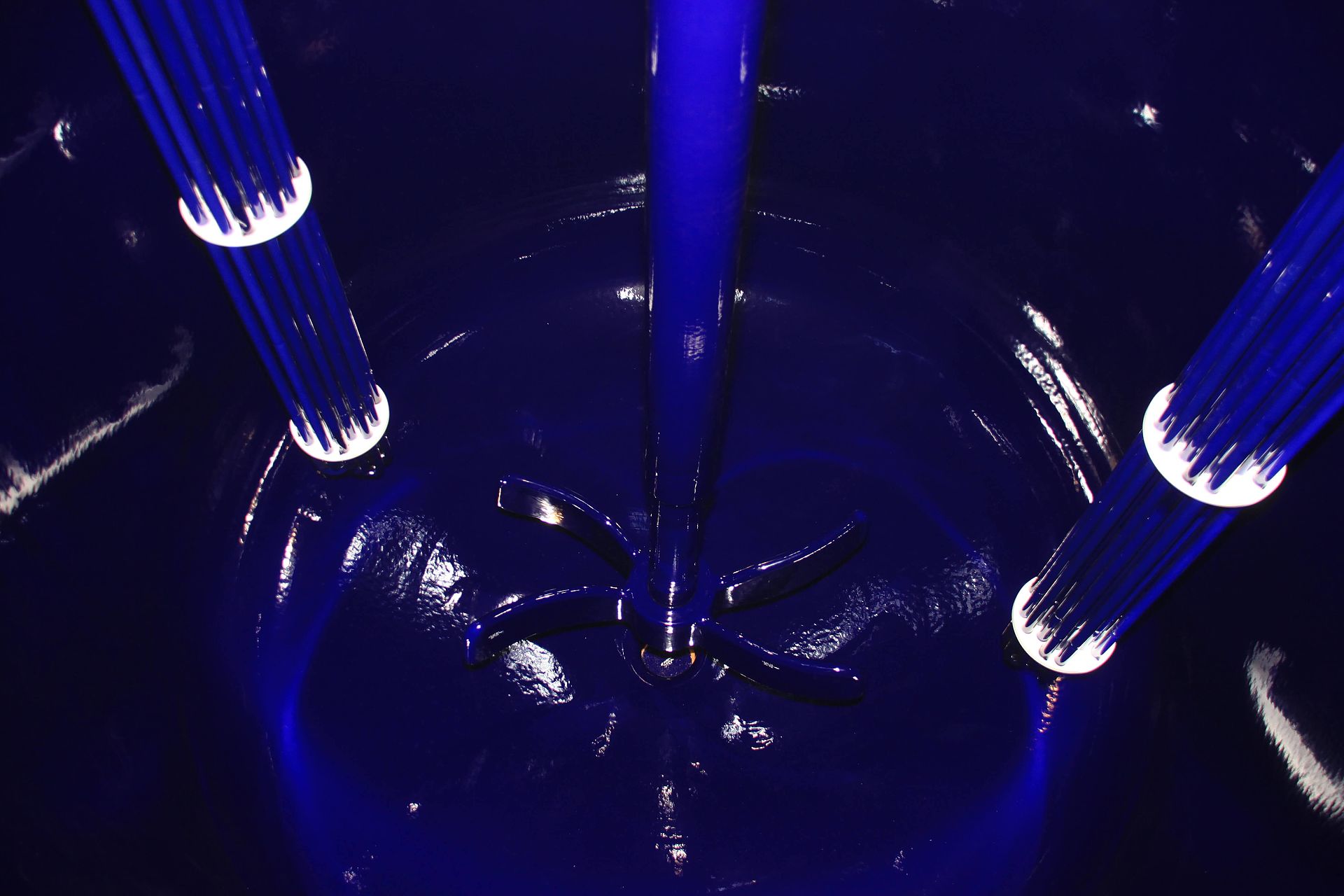

Anwendungsbeispiel eines emaillierten Reaktors

Der energetische Aufwand und die ökologischen Auswirkungen gehen sinngemäß mit der Baugröße eines Rührwerksapparates einher. Wird ein BE32000-3200-AM beispielhaft mit einem parallelgeschalteten PowerBaffle angenommen, sind bspw. serviceseitig 156,4 m³/h zur Verfügung zu stellen.

Dabei beträgt der Druckabfall über dem Doppelmantel ca. 2,1 bar und über dem PowerBaffle lediglich 0,5 bar. Ohne Berücksichtigung des Rohrleitungssystems beträgt die Pumpleistung für das Servicemedium ca. 5,3 kW. Bei einem angenommen Wirkungsgrad des Elektromotors von 0,9 und der Pumpe von 0,85 beträgt die notwendige elektrische Energie ca. 42.700 kWh allein zur Bereitstellung des Servicemediums bei angenommen 6.120 Betriebsstunden pro Jahr.

Wird der deutsche Strommix von 2019 und die einhergehenden CO2-Emissionen zugrunde gelegt (0,408 kg/kWh) [2], werden 17,4 t CO2 für den serviceseitigen Betrieb emittiert. Wird zudem ein dreistufiges DCT-Rührssystem bei einer Rührerdrehzahl von 75 min-1 mit dem Produktmedium Wasser angenommen, werden darüber hinaus rd. 187.000 kWh für den Rührerantrieb benötigt. Weitere 76,3 t CO2 werden unter den gegeben Randbedingungen emittiert.

Das aufgeführte Beispiel veranschaulicht eindrucksvoll ein großes Einsparpotenzial. Bereits geringe Wirkungsgradverbesserungen führen zu großen Energie- und somit CO2-Einsparungen. Darüber hinaus sind je nach Prozess die Servicemedien zu Temperieren. Häufig wird Wasser (teils als Glykolmischung) als Servicemedium verwendet, welches je nach Prozess gekühlt oder erhitzt bis verdampft werden muss. Allein für das Erwärmen von bspw. 20 m³ Wasser von 20 auf 80 °C beträgt die notwendige Wärmemenge ca. 1.400 kWh (570 kg CO2) aufgrund der hohen spezifischen Wärmekapazität des Wassers von gemittelt 4,18 kJ/(kg*K).

Ein Blick in die Zukunft

Thaletec bietet Ihnen die Berechnung und Beurteilung der aufgeführten Aspekte zu den Betriebskosten und einhergehenden CO2-Emissionen an (process@thaletec.com). In folgenden Newsletter werden weitere energetische Themen behandelt, wie die Senkung der Betriebskosten mit Hilfe eines PowerBaffle bei gleichzeitig hohem Wärmestrom oder der maximal übertragbare Wärmestrom eines Rührwerksapparates bei einer „optimierten Rührerdrehzahl“.

Literaturverzeichnis

[1] Europäische Kommission, „Der europäische Grüne Deal,“ Amtsblatt der Europäischen Union, Brüssel, 12/2019.

[2] Umweltbundesamt, „Bilanz 2019: CO2-Emissionen pro Kilowattstunde Strom sinken weiter,“ [Online]. Available: umweltbundesamt.de. [Zugriff am 10 2021].