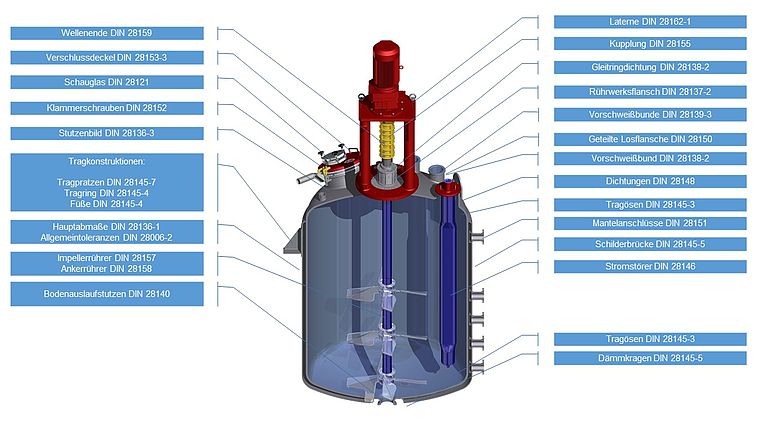

Emaillierte Apparate und deren Komponenten sind seit vielen Jahrzehnten in technischen Normen (vorwiegend DIN und DIN EN Normen) geometrisch definiert. So sind beispielsweise Hauptabmessungen emaillierter Apparate im Volumenbereich ab 63 bis zu 40.000 l in DIN 28136 1 definiert. Die Stutzenbilder zu den entsprechenden Apparate Baugrößen finden sich in DIN 28136 3. Weitere Normen, die die Geometrie emaillierter Bauteile definieren, sind in nachfolgender Abbildung 1 aufgeführt.

Eine herstellerübergreifende Normung wurde in der 80’er Jahren des letzten Jahrhunderts in der damaligen Bundesrepublik Deutschland insbesondere durch die damalige Großchemie vorangetrieben, um die Austauschbarkeit und die herstellerübergreifende Vergleichbarkeit verschiedener Angebote herzustellen.

Außerdem wurden eine Vielzahl von Qualitäts und Toleranznormen entwickelt, die es ermöglichen, Qualitätsanforderungen effektiv und unmissverständlich zwischen Kunde und Hersteller zu vereinbaren.

Mittlerweile wurden die Grundzüge vieler deutschen Normen auch in Normenwerk anderer Länder übernommen oder auf europäischer Ebene genormt. In anderen Staaten wiederum hat sich die direkte Verwendung der DIN Normen etabliert.

THALETEC arbeitet bereits seit vielen Jahren in den Normungsgremien des DIN mit, um eigenes Know How und Expertise in die Normarbeit einfließen zu lassen.

Standards und herstellerübergreifende Normen stellen im Bereich emaillierter Apparate die langfristige Austauschbarkeit von vorhandenen gegen neue Apparate sicher. Weiterhin kann durch eine herstellerneutrale Normung sichergestellt werden, dass neue Ersatzteile für vorhandene Apparate garantiert „passen“.

Andererseits ergeben sich aus der strikten Einhaltung von Normvorgaben auch Nachteile:

- Genormte Bauteile und Apparate erfüllen nicht immer die Anforderungen spezieller Anwendungsgebiete, wie zum Beispiel der Herstellung von pharmazeutischen Wirkstoffen. GMP und Reinigungsanforderungen sind mit DIN Behältern schwer bis gar nicht zu erreichen

- Die „Umgebung“, d.h. die Einbausituation sowie die Anschlusspunkte an genormte emaillierte Apparate müssen angepasst werden, was oft zu suboptimalen Lösungen, aufwändigen Rohrleitungsführungen, Reinigungsproblemen usw. führen kann

- Oftmals ist die Einbausituation in der verfahrenstechnischen Anlage gegeben, so dass eine Anpassung des Apparates und damit ein Abweichen von den Normvorgaben erforderlich ist

- Eine Optimierung des verfahrenstechnischen Prozesses ist nur in engen Grenzen möglich

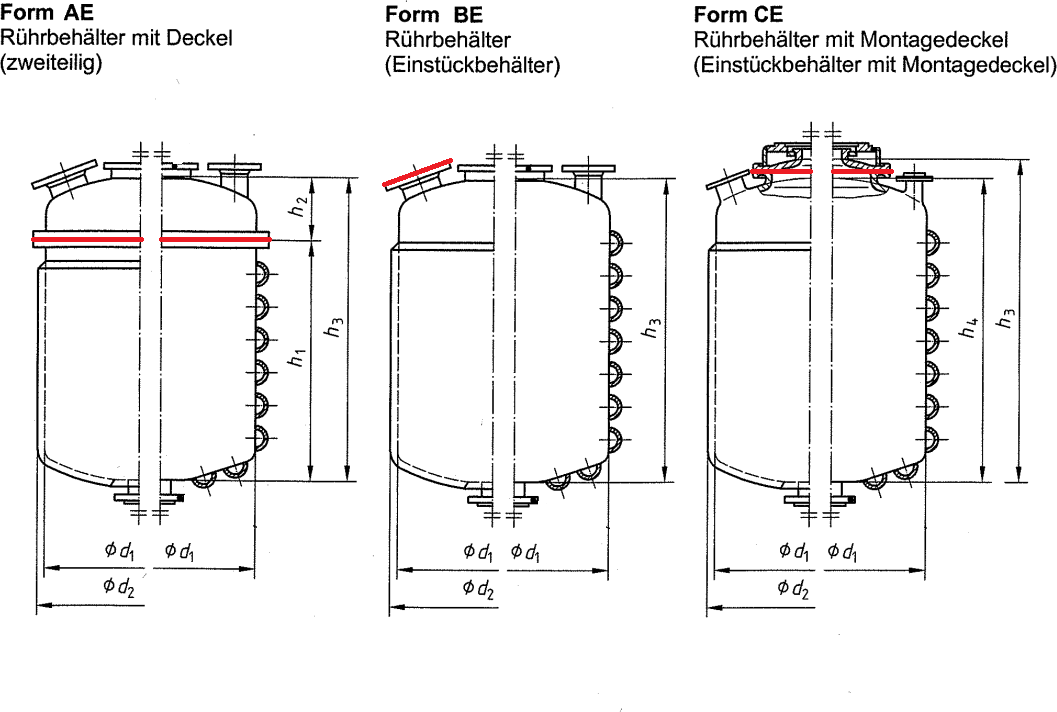

In DIN 28136 Teil 1 werden die Hauptmaße emaillierter Rührbehälter festgelegt. Grundsätzlich unterscheidet die Norm zwischen drei Bauformen: AE, BE und CE Behälter. Beim AE Behälter besteht der Apparat aus einem Unterkessel mit Hauptflansch im Durchmesser des Apparates und einem entsprechenden Deckel mit Stutzenbild. Apparate nach dieser Ausführung sind von 63 bis 6300 l genormt. In der Praxis werden Behälter der Bauform AE jedoch selten größer als 1000l ausgeführt (Durchmesser 1200 mm).

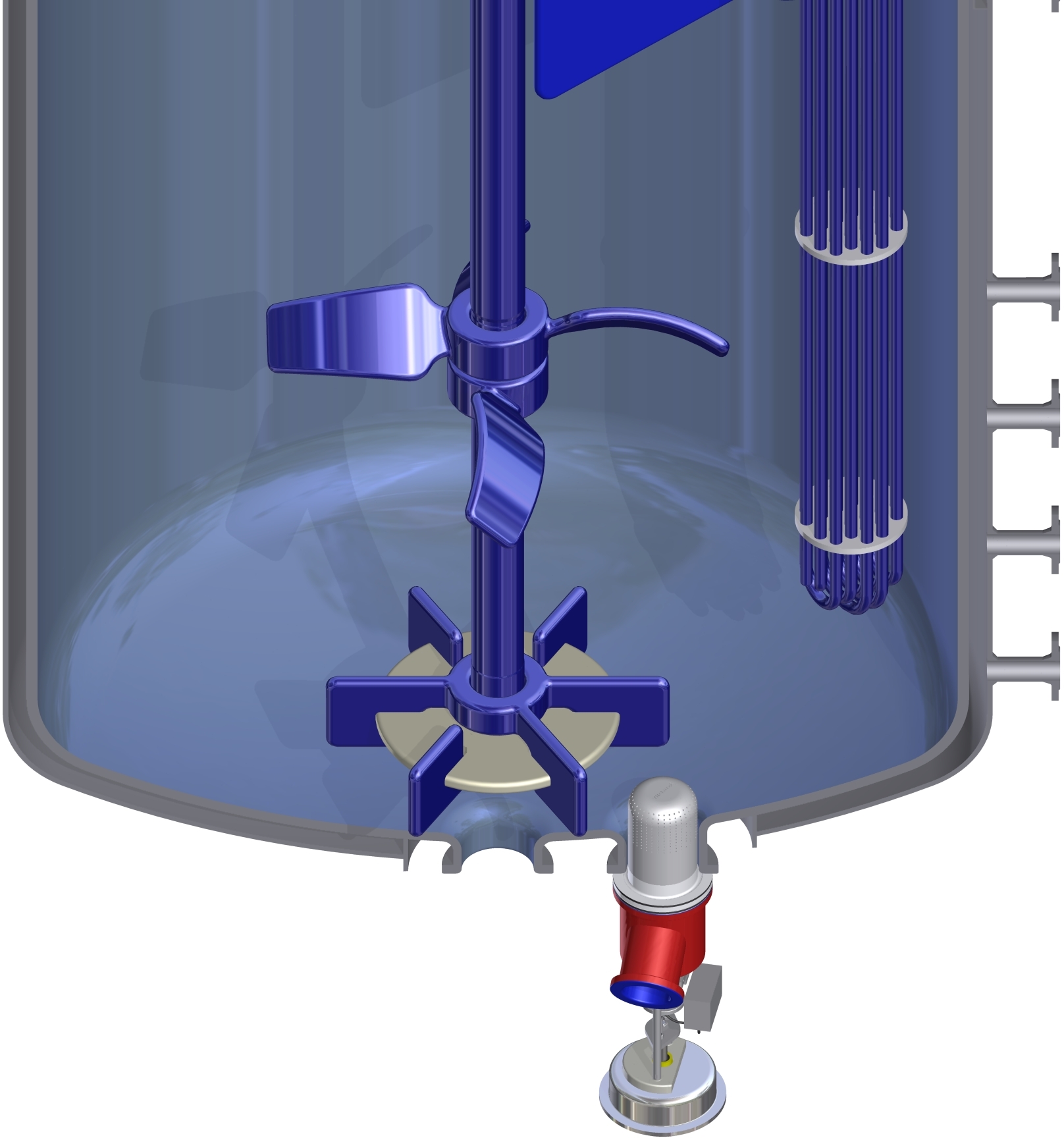

Die Bauform BE ist in Europa und zunehmend auch weltweit die dominierende Bauform emaillierter Apparate. BE Behälter sind dadurch gekennzeichnet, dass die größte Öffnung am Apparat der Mannlochstutzen ist. BE Behälter sind ab einem Nennvolumen von 1600l bis zu 40000 l genormt. Aufgrund entsprechender Fertigungs und Emaillierungsverfahren werden BE Behälter heute aber auch schon ab 630l gefertigt. Dann dienen Stutzenbild und Hauptabmessungen der entsprechenden AE Behälter als Grundlage des Apparatedesigns. Der größte Vorteil eines BE Behälters gegenüber allen anderen Bauformen ist die Tatsache, dass die Größe der größten Stutzendichtung auf die Größe des Mannloches begrenzt ist und immer eine sichere Abdichtung des Apparates gewährleistet werden kann. Zu beachten ist jedoch, dass für BE Behälter spezielle Rührsysteme wie das THALETEC Multiflex oder CryoTec System erforderlich sind: Rührwelle und Rührorgan müssen lösbar miteinander verbunden sein.

Als dritte Bauform emaillierter Apparate gibt es Behälter der Bauform CE. Diese verfügen über eine groß dimensionierte Montageöffnung, auf der der Rührantrieb montiert ist. Die Montageöffnung ist erforderlich, um das (einteilige) Rührorgan einbauen zu können. CE Rührbehälter sind für Volumina ab 1600l bis zu 40000 l genormt.

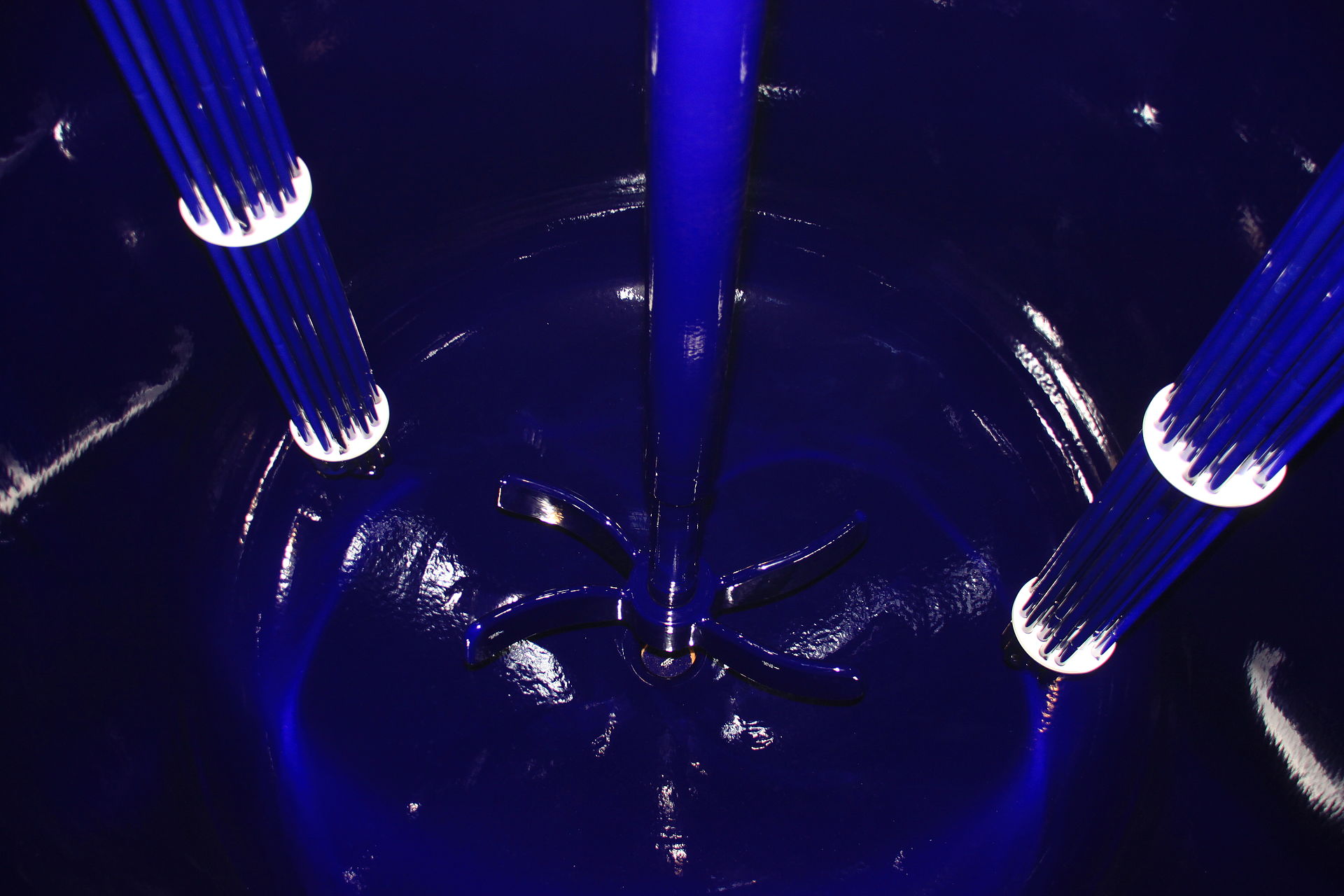

Abbildung 3: Innenkessel eines 16000l CE-Rührbehälter

Übliche Abweichungen vom Standard

Analysiert man die Kundenaufträge der THALETEC der vergangenen Jahre, so kann man bezüglich der „Einhaltung von Normen“ feststellen, dass die häufigsten Modifikationen an emaillierten Rührbehältern folgende Bereiche betreffen:

- Auslegungsdruck im emaillierten Innenkessel und/oder im Mantelraum

- Auslegungstemperatur

- das Stutzenbild des emaillierten Innenkessels: Größe, Anzahl und Lage der Stutzen am oberen Boden, einschließlich der Größe der Mannlochöffnung

- die Hauptabmessungen und hierbei insbesondere die Länge des Apparates

- zusätzliche (außermittige) Stutzen am unteren Boden

- zusätzliche Stutzen im Mantelbereich des Rührbehälters

- die Lage und Anzahl der Mantelstutzen

- die Tragkonstruktion

Auslegungsdruck und/oder ‑temperatur

Übliche „genormte“ emaillierte Rührbehälter sind für Drücke von -1/+6 bar im Innenkessel und im Außenmantelraum für einen Temperaturbereich von -60°C bis +200°C ausgelegt und die Wandstärken entsprechend dimensioniert und standardisiert.

In einigen Fällen weichen Kunden bewusst von den „üblichen“ Auslegungsbedingungen ab, wobei die Abweichungen bezüglich der Auslegungstemperaturen häufiger auftreten als die des Druckbereichs.

Erhöhen des Auslegungsdruckes

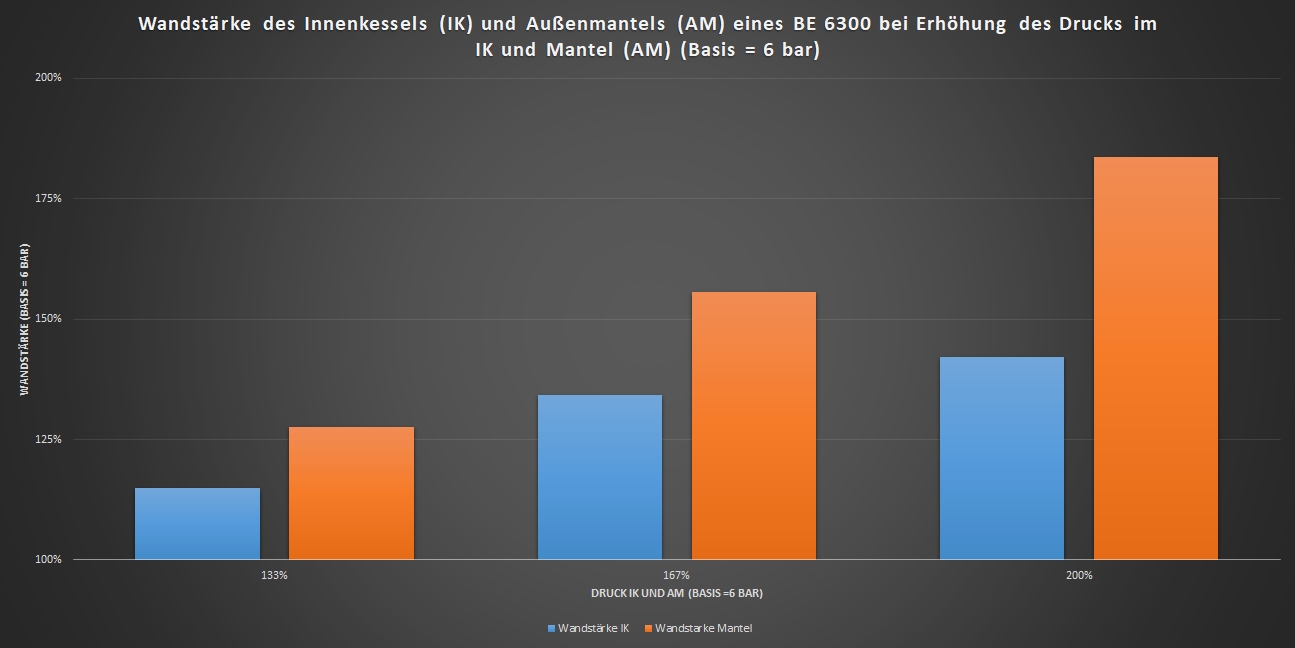

Das Erhöhen des Auslegungsdruckes des Apparates (Innenkessel und Außenmantel) hat eine Vergrößerung der Wandstärken der drucktragenden Bauteile zur Folge. Exemplarisch sei eine Berechnung für einen Behälter BE 6300 nach DIN 28136 betrachtet. Erhöht man den zulässigen Betriebsdruck des Apparates auf Werte über 6 bar, so ergeben sich die in Abbildung 4 dargestellten Erhöhungen der Wandstärken von Innenkessel (IK) und Außenmantel (AM):

Erhöhen der Berechnungstemperatur

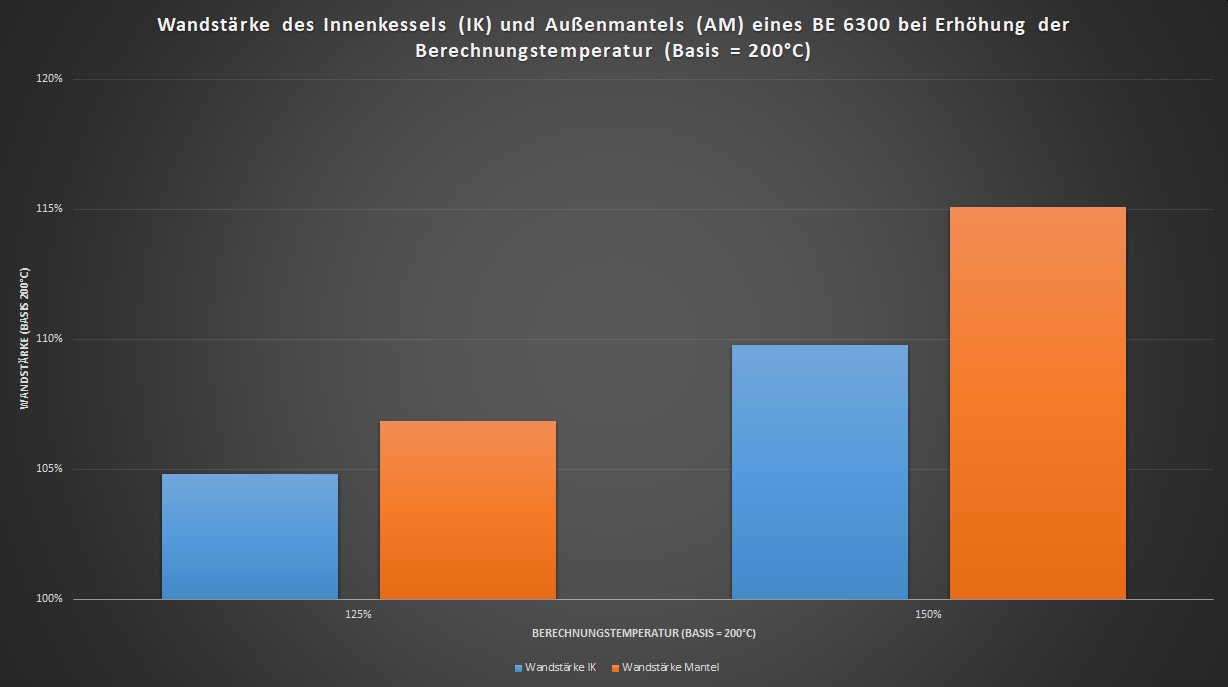

Abbildung 5 zeigt, exemplarisch für einen Rührbehälter BE 6300 nach DIN 28136 die Zunahme der Wandstärken von Innenkessel und Außenmantel bei Erhöhung der Berechnungstemperatur von 200°C auf bis zu 300°C. Da die Streckgrenze des Apparatebauwerkstoffes bei zunehmenden Temperaturen abnimmt, nimmt die Wandstärke des Apparates (Außenmantel) um bis zu 15% zu (bei einer Berechnungstemperatur von 300° im Vergleich zu 200°C).

Soll nicht nur die Berechnungstemperatur, sondern auch die tatsächliche Betriebstemperatur höher als 200°C sein, so sind weitere Maßnahmen erforderlich.

Auswirkung auf Tragkonstruktion und Kosten

Alle genannten modifizierenden Maßnahmen wie Druckerhöhung, Verlängerung des Apparates und Erhöhung der Berechnungstemperatur führen zu einer Zunahme der Wandstärke und damit zu einer Erhöhung des Gewichts des Apparates. Eine Verlängerung des Apparates führt zudem zu einer größeren möglichen Füllmenge und damit ebenfalls zu einer Zunahme des Gewichts. Die Gewichtszunahme verhält sich im Wesentlichen linear mit den Wandstärken und ebenfalls linear zum Apparatevolumen. Das höhere Gewicht muss bei der Dimensionierung der Tragkonstruktion berücksichtigt werden und führt hier gegebenenfalls auch zu verstärkten Ausführungen.

Ebenso haben die genannten modifizierenden Maßnahmen einen Einfluss auf die Kosten des Apparates. Die Kosten steigen im Wesentlichen linear mit der Wandstärke des Behälters (Materialeinsatz). Weitere nicht lineare Einflüsse ergeben sich aus dem zusätzlichen Engineering Aufwand, Anpassung der Tragkonstruktion sowie gegebenenfalls erforderlicher Modifikationen und Anpassung der Einbauteile (Rührer, Stromstörer etc.)

Stutzenbild

Das Stutzenbild definiert Anzahl, Größe und Lage der Stutzen am oberen Boden des emaillierten Rührbehälters. DIN 28136-3 legt hier den Standard für Apparate der Bauformen AE, BE und CE detailliert fest. In der Praxis werden jedoch mehr als 80% der von THALETEC gefertigten emaillierten Rührbehälter mit einem „modifizierten Stutzenbild“ ausgeführt. Die Modifikationen betreffen (in absteigender Reihenfolge der Häufigkeit):

- Die Anzahl der Stutzen

- Den Nenndurchmesser der Stutzen

- Die Winkellage der Stutzen

Am Häufigsten wird die Anzahl der Stutzen am oberen Boden von den Kunden gegenüber den Vorgaben der einschlägigen DIN Normen geändert. Je größer der Apparat, desto mehr Stutzen passen auf den oberen Boden und desto mehr wird von dieser Option Gebrauch gemacht. Die Stutzenanzahl zu erhöhen macht auch in vielen Fällen Sinn: Die Verrohrung des Apparates in der Anlage vereinfacht sich, Verteiler oder so genannte „Hirschgeweihe“, mit denen mehrere Rohre auf einen Behälterstutzen zusammengeführt werden, erübrigen sich.

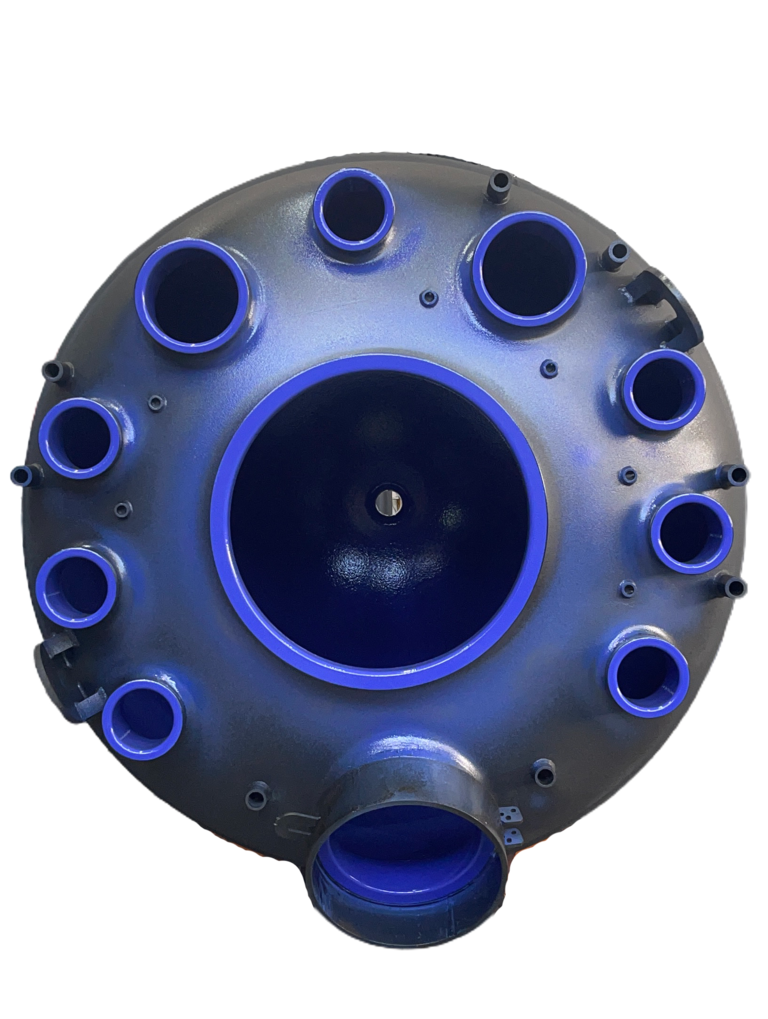

Zudem lassen sich Stutzen optimal bezüglich deren Aufgabenstellung bzw. Verwendung platzieren. Viele Apparate, die mit CIP Reinigungssytemen ausgestattet werden sollen, weisen beispielsweise zwei bis drei Stutzen auf einem inneren Teilkreis auf (Abbildung 6). Hierauf werden später CIP Reinigungssysteme wie das THALETEC HydroCIPPY GL (Flyer K149) aufgebaut.

In seltenen Fällen werden auch die Nenndurchmesser der Stutzen gegenüber den Normvorgaben angepasst und tendenziell größere Nennweiten spezifiziert. Dies kann aus mehreren Gründen sinnvoll sein. Beispielsweise können Stromstörerstutzen vergrößert werden, um größere und damit wirkungsvollere Stromstörer einzubauen. Alternativ ermöglichen größere Stromstörerstutzen auch den Einbau von größeren Powerbaffles (siehe Flyer K018), um die Heiz und Kühlprozesse im Reaktor noch weiter zu beschleunigen.

Figure 7: Powerbaffle instead of a conventional baffle in a BE 10000 stirred tank.

Schließlich wird hin und wieder die Lage der Stutzen am oberen Boden geändert, weil der Apparat an die örtlichen Gegebenheiten und die Rohrleitungsführung angepasst werden muss.

Zu beachten ist bei einer gewünschten Modifikation des Stutzenbildes am oberen Boden, dass diese Modifikation durch THALETEC geprüft und freigegeben ist. Beispielsweise wird der minimale Abstand von Stutzen unter anderem durch die Dicke des oberen Bodens bestimmt; liegen Stutzen zu nah beieinander, können größere Wandstärken als die von standardisierten Böden erforderlich sein. Dies kann Auswirkungen auf die Beschaffungsdauer und damit die Lieferzeit haben.

Größere Mannlochöffnungen – Sicher ist sicher

Bei emaillierten Apparaten sind auch die Größen der Mannlochstutzen (Befahröffnung) genormt und den Apparategrößen zugeordnet. Beispielsweise soll der Apparat BE 1600 gemäß DIN 23136 mit einer Mannlochöffnung DN350/450 ausgeführt werden.

Allerdings ist der Kundenwunsch heute, möglichst große Mannlochöffnungen zu verbauen, um den gestiegenen Sicherheitsanforderungen beim Begehen oder Befahren des Apparates gerecht zu werden.

Durch eine spezielle Fertigungsmethode ist es jedoch bei THALETEC möglich, bereits einen solchen Apparat mit einer Mannlochöffnung DN 500 auszuführen.

Darüber hinaus führt THALETEC auf Wunsch auch Apparate ab der Baugröße BE 4000 bis zum BE 6.300, die gemäß Norm alle ein Mannloch DN 500 besitzen, mit Mannlochstutzen DN 600 aus.

Zusätzliche Stutzen am unteren Boden

In seltenen Fällen macht der Prozess im Rührbehälter einen weiteren Stutzen im unteren Boden erforderlich. Dieser Stutzen kann beispielsweise für den Einbau einer Temperaturmesssonde oder für das Einleiten von Gasen über ein Gasdispergierventil (siehe K083) genutzt werden. Der zusätzliche Stutzen liegt üblicherweise außermittig, während der Entleerstutzen mittig zur Behälterachse positioniert bleibt. Zu beachten ist bei zusätzlichen Stutzen am unteren Boden, dass die ummantelte Fläche gegenüber einem einfachen zentrischen Stutzen kleiner wird und damit die Heiz und/oder Kühlleistung reduziert wird. Um dies zu kompensieren, ist oftmals der Einsatz eines Powerbaffles (siehe Katalogblatt K018) sinnvoll, welches den Flächenverlust überkompensiert und die thermische Leistungsfähigkeit des Apparates signifikant steigert.

Abbildung 8: Rührbehälter mit zwei Stutzen am unteren Boden; der außermittige Stutzen wird für das Begasen eingesetzt

Seitliche Stutzen

Seitliche Stutzen werden äußerst selten ausgeführt. Der Grund dafür ist, dass solche Stutzen, sofern sie im ummantelten Bereich des emaillierten Behälters liegen, mit großem Aufwand durch den Mantelraum geführt werden müssen. Entsprechende ausgesparte Bereiche reduzieren die Heiz /Kühlfläche des Apparates. Letztendlich beeinflussen seitliche Stutzen im emaillierten Innenkessel auch das Strömungsprofil der Heiz /Kühlmedien im Mantelraum und verändern das Strömungsbild, trotz des Einsatzes von Strömungsdüsen (Flyer K062).

Hauptabmessungen

Die Norm DIN 28136 schreibt für Rührbehälter die Hauptabmessungen (Durchmesser sowie Länge des emaillierten Apparates) vor. In einigen Fällen wünscht der Kunde, von diesen Vorgaben abzuweichen. Dabei wird der Durchmesser des Behälters üblicherweise nicht verändert, jedoch in vielen Fällen die Länge des Apparates. Durch eine größere/kleinere Länge kann das Nutzvolumen des Apparates in bestimmten Grenzen angepasst werden, ohne dass es größerer Änderungen in der Anlage beziehungsweise Infrastruktur bedarf.

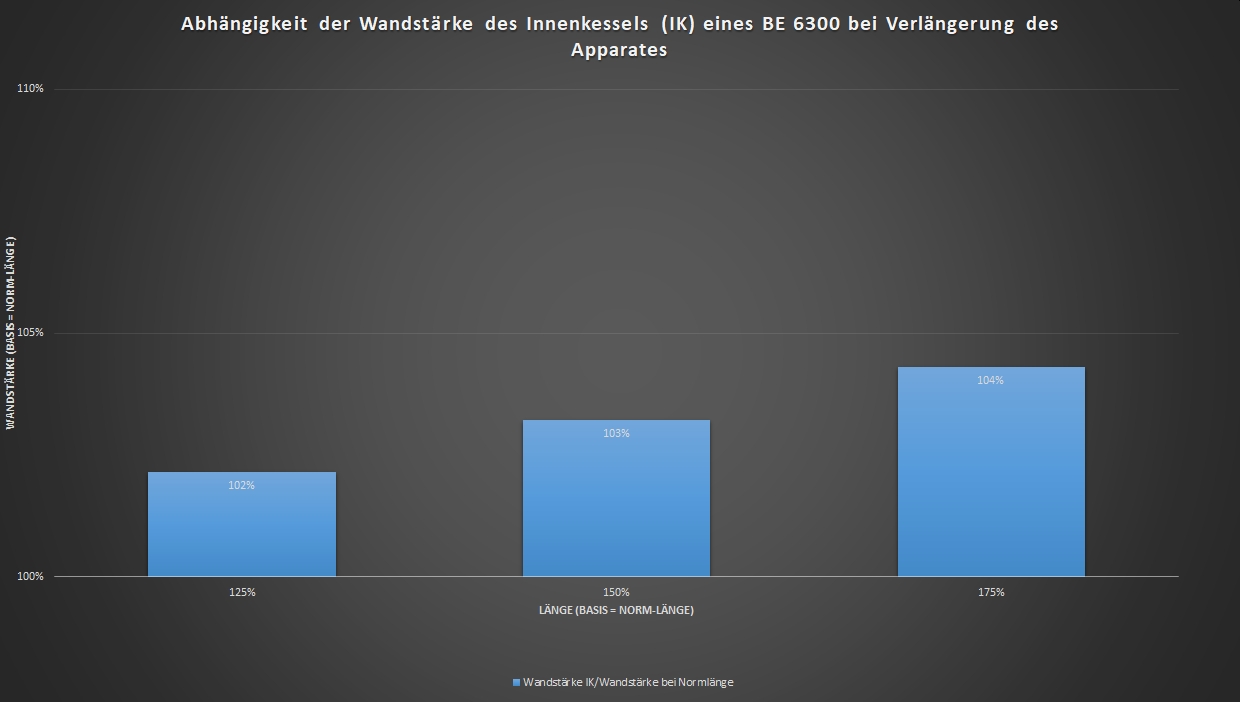

Soll ein Rührbehälter gegenüber den Vorgaben der Norm verlängert werden, führt dies üblicherweise zu einer neuen Berechnung der Wandstärken der Behälterzarge (das ist der zylindrische Bereich des Rührbehälters) und der Wandstärke des Mantels bei Doppelmantelbehältern.

Weiterhin müssen das Rührwerk und die Einbauteile wie zum Beispiel die Stromstörer bezüglich der mechanischen Festigkeit und des Schwingungsverhaltens überprüft werden: Das Verlängern einer Rührwelle reduziert die kritische Drehzahl des Rührers, bei der es zu potenziell gefährlichen Schwingungen der Rührwelle kommen kann. Beim Stromstörer nehmen die angreifenden Lasten proportional zur Länge zu und bewirken ein höheres Biegemoment am Stutzenflansch. Darüber hinaus müssen auch beim Stromstörer die kritischen Anregungsfrequenzen infolge Wirbelbildung betrachtet werden.

Weitere Modifikationen

Die bisher beschriebenen Modifikationen betreffen im Wesentlichen den so genannten „Innenkessel“ des emaillierten Rührbehälters. Sind solcherlei Änderungen bzw. Anpassungen erforderlich, müssen diese sehr frühzeitig bei der Auftragsabwicklung, idealerweise schon bei der Bestellung, festgelegt werden, da der emaillierte Innenkessel die lieferzeitbestimmende Komponente darstellt. Anpassungen in den Bereichen

- Tragkonstruktion

- Mantelstutzen

Können oftmals noch später im Herstellungsprozess definiert beziehungsweise angepasst werden.

Tragkonstruktion

Tragkonstruktionen sind, je nach Ausführung, in mehreren Normen definiert:

- Tragpratzen in DIN 28145-7

- Tragringe in DIN 28145-4

- Füße in DIN 28145-4

In der Praxis ist es jedoch so, dass der oder die Apparate in bereits vorhandene Anlagen integriert werden müssen. Um bauliche Maßnahmen in der Anlage zu vermeiden, ist es zweckmäßig, die Tragkonstruktion des Behälters der Umgebung anzupassen.

Wie oben beschrieben, muss die Tragkonstruktion auch dann angepasst werden, wenn es das Gewicht des Apparates infolge von Änderungen an Betriebsdruck, Berechnungs oder Betriebstemperatur oder der Länge des Apparates zunimmt.

Mantelstutzen

Die Art, Anzahl und Lage der Mantelstutzen emaillierter Apparate ist in DIN 28151 festgelegt und unter anderem abhängig von der Apparategröße und der Tragkonstruktion. Auch hier kann man im Rahmen der Auftragsbearbeitung problemlos Anpassungen durchführen beziehungsweise abweichende Vorgaben machen, die dann bei der Herstellung der Apparate berücksichtigt werden.

Schlussfolgerungen

Das Modifizieren, d.h. das gezielte Abweichen von Vorgaben der Standard Bauformen von emaillierten Rührbehältern, kann in vielen Fällen sinnvoll sein. Bei Modifikationen ist jedoch einiges zu beachten, was eine kompetente Beratung durch eine Fachfirma wie THALETEC sehr empfehlenswert macht. Werden allerdings alle Aspekte systematisch analysiert und entsprechend konstruktiv umgesetzt, so erhält der Kunde einen Rührbehälter, der „passt wie ein Maßanzug“.