Wissen und Erfahrung rund um’s Email seit fast 200 Jahren

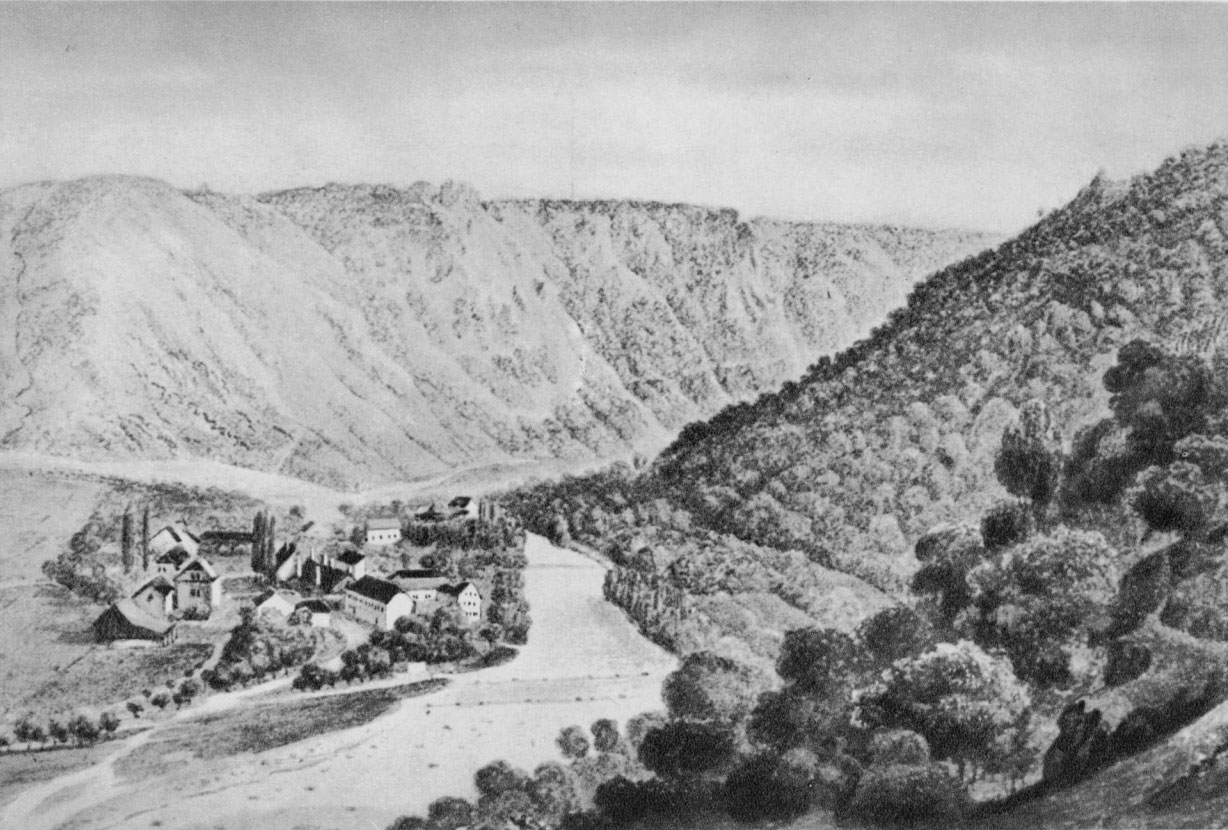

In Thale liegt seit alters her eine bedeutsame Stätte deutscher Industriekultur. Die Anfänge des Eisenhüttenwerkes Thale reichen bis in das 17. Jahrhundert zurück.

Am 8. Juni 1686 wurde zu Potsdam zwischen dem großen Kurfürsten und dem Inspektor und Amtmann Johann Christoph Wichmannshausen und dem Sohn des letzteren, späteren Hofrat Georg Gabriel Wichmannshausen, ein Vertrag zur Gründung eines Hüttenwerkes in der Grafschaft Reinstein, „unweit dem Tal“, geschlossen. Dieser Vertrag gewährte dem Wichmannshausen das Schürfrecht im ganzen Fürstentum Halberstadt, in der Grafschaft Reinstein, im Derenburgischen und Stecklenbergischen Bezirk.

Die Lage des Werkes war für die damalige Zeit sehr gut. Die Eisenerze lieferten die in der Nähe liegenden Gruben, Wald die nötigen Mengen von Holzkohle und die Bode die Kraft zum Betreiben der Gebläse für die Hochöfen, für die Frischfeuer und für die Zainhämmer. Wegen der steigenden Holzkohlepreise konnte aber das Werk nicht bestehen. An Stelle der Hütte legte der Hofrat Johann Wichmannshausen drei Ölmühlen an.

Im Jahre 1770 wurde die Hütte durch den Kammerherrn und Obermarschall Graf v. Redern neu gegründet und ging im Jahre 1778 in den Besitz Friedrichs des Großen über, der neben den Hochöfen und dem Zainhammer noch eine Hütte für Schwarz- und Feinbleche anlegen ließ und dem Werk den Namen Blechhütte gab.

Friedrich der Große tat viel für das Werk: Er gründete eine Knappschaftskasse und die so genannte Hüttenschule, die bis 1862 bestand und bis dahin die einzige Volksschule am Ort war.

Durch Vertrag vom 14. Oktober 1820 wurde das Werk dem Hüttenmeister Johann Karl Bennighaus in Erbpacht gegeben, und zwar gegen Zahlung eines Erbstandsgeldes von 800 Talern und einer jährlichen Erbpacht von 300 Talern.

Während dieser Zeit wurden auf der Hütte 4 Frischfeuer betrieben. Die Hochöfen, die früher in Thale bestanden hatten, waren wegen Mangels an geeigneten Erzen eingegangen. Das für die Frischfeuer benötigte Roheisen wurde von den Hochöfen in Rottleberode, die demselben Besitzer gehörten, durch Fuhrwerke herangeholt. Die Produktion dieser 4 Frischfeuer betrug in 24 Stunden etwa 800 kg. Zur Weiterverarbeitung dienten 10 Schwanz- und Fällhämmer, die alle durch Wasserräder betrieben wurden. Man stellte Achsen, Bleche, Stabeisen und Radreifen für Landfuhrwerke her.

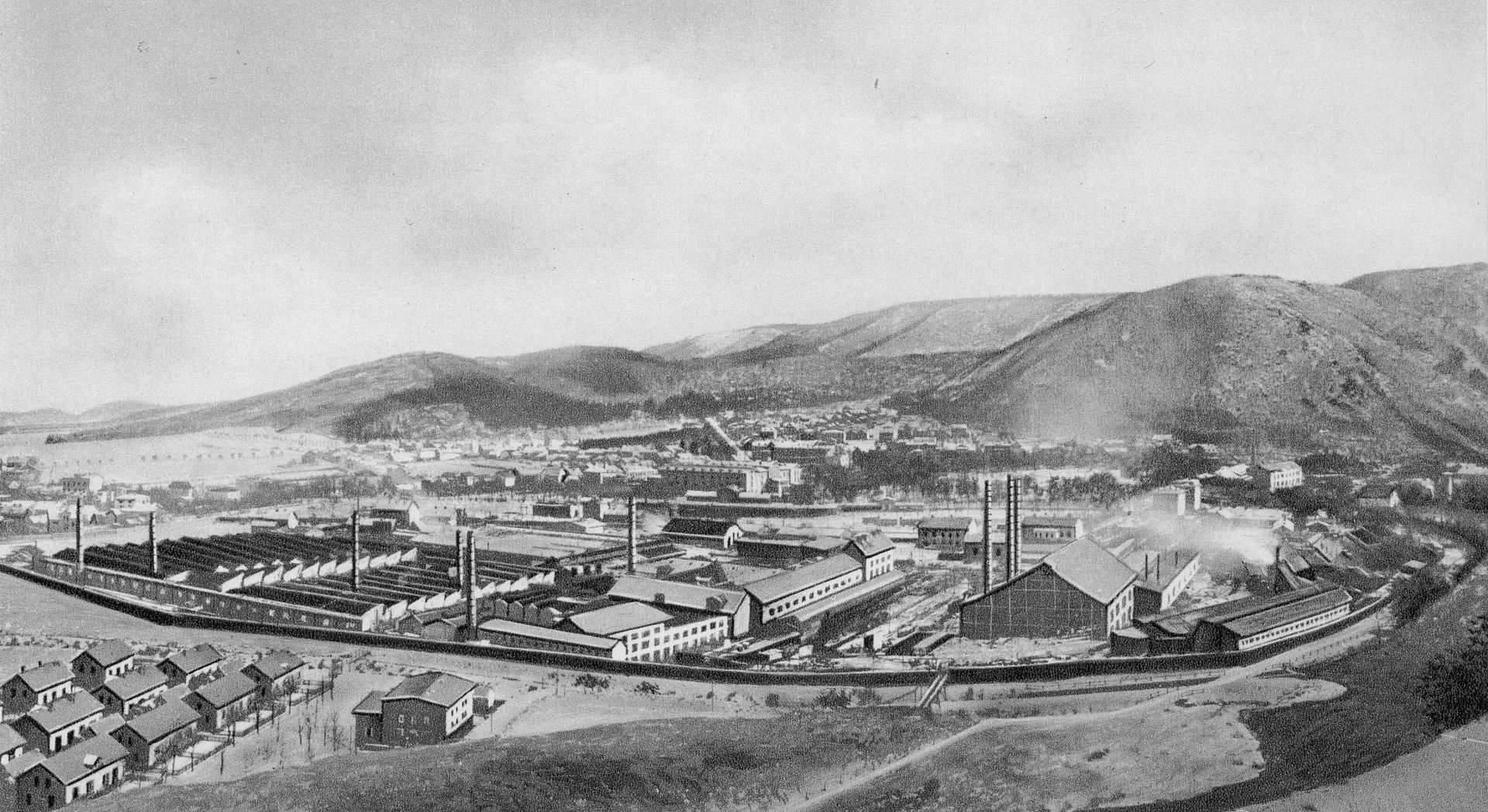

Im Jahr 1831 soll in dem Werk die erste eiserne Wagenachse Deutschlands hergestellt worden sein. Im Jahre 1845 wurden täglich 20 bis 25 Stück dieser Achsen hergestellt. Außer einer Achsendreherei hatte das Werk noch eine Herstellung von Nägeln, so genanten Brettnägeln, ferner eine Blechwalze und bereits ein Blech-Emaillierwerk. Stärkere Bleche, so genannte Pressbleche, walzte man schon, wogegen man dünnere Bleche nur unter dem Hammer schmiedete.

Ferner stellte man im Jahre 1835 aus den geschmiedeten Blechen Kochgeschirre her, die man damals nur innen zu emaillieren verstand, und zwar mit zweimaligem Auftrag. Die äußere Seite und der Rand wurden mit schwarzer Farbe angestrichen. Damit war das Eisenhüttenwerk Thale das erste Werk in Deutschland, das emaillierte Kochgeschirre fertigte. Es hat diesen Zweig weiter gepflegt und es zum größten Emaillierwerk des europäischen Festlands gebracht, dessen Erzeugnisse sich außerordentlicher Beliebtheit erfreuten und in ungeheuren Mengen bis in die fernsten Erdteile gingen.

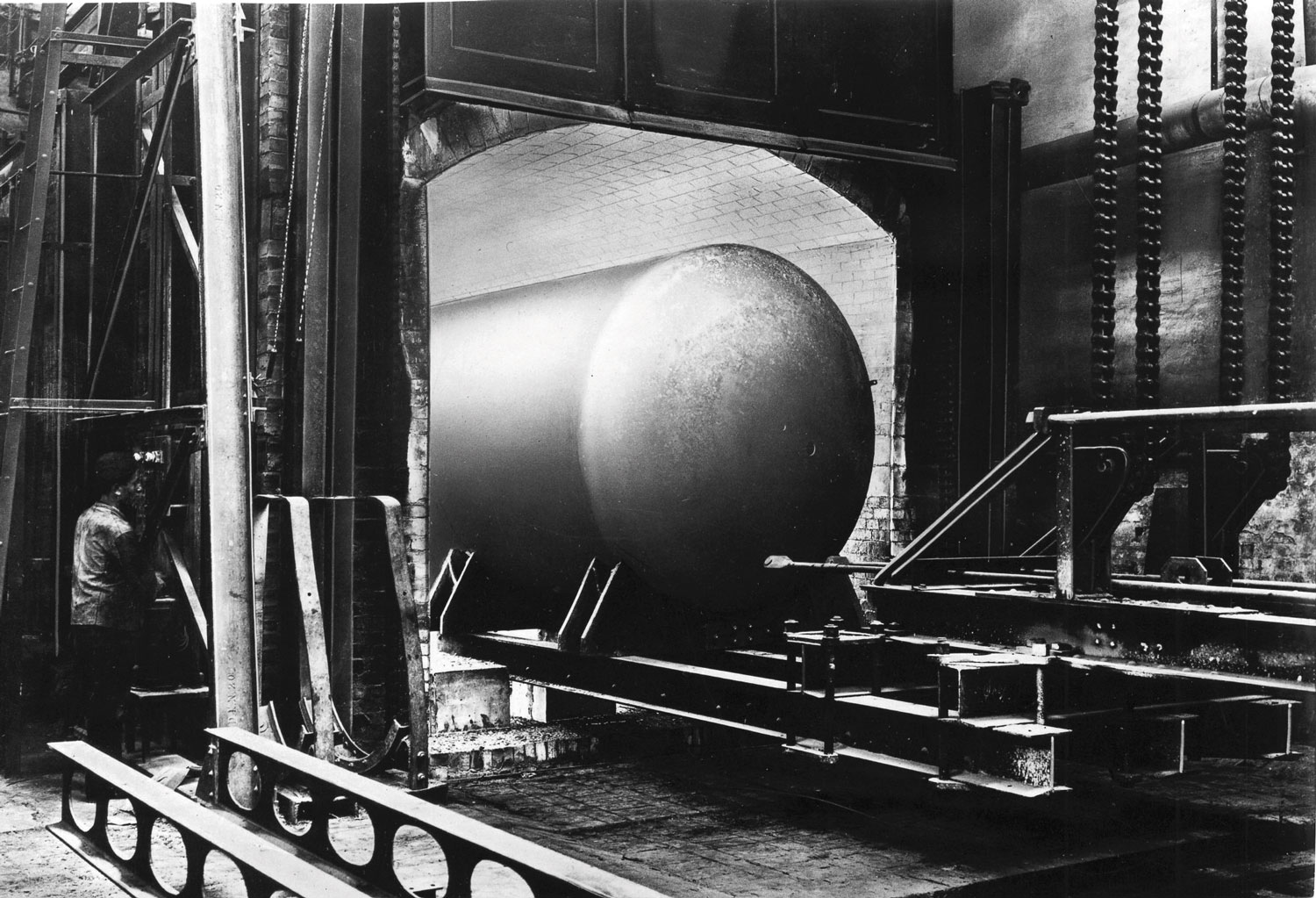

Zu Beginn des 20. Jahrhunderts wurde mit dem Bau von emaillierten Behältern für die chemische Industrie begonnen. Mit Recht kann man sagen, dass somit in Thale der Grundstein für die industrielle Nutzung von Email gelegt wurde. Damals beginnend mit einfachen Behältern ist sehr schnell die Entwicklung in Richtung Reaktoren vorangeschritten, die natürlich gemessen an heutigen Ansprüchen sehr einfacher Art waren.

Im Zeitraum der deutschen Teilung 1945 bis 1990 bediente der damalige „Volkseigene Betrieb“ VEB Eisenhüttenwerk Thale einen großen Teil des Bedarfs an emaillierten Apparaten im gesamten damaligen Warschauer Pakt. So wurden jährlich bis zu 800 Behälter, Reaktoren und Tanks am Standort in Thale produziert, die in alle Staaten des Ostblocks versendet wurden.

Als Mitglied der Schunk Group (1997 bis 2007), einem weltweiten Technolgiekonzern mit ca. 7.500 Mitarbeitern, bekam Thale Email die Möglichkeit, in die unterschiedlichsten Unternehmensbereiche erhebliche Summen zu investieren, um im Europäischen Wettbewerb nicht nur zu bestehen sondern Marktanteile zu erringen. Hierzu wurde in Technologien investiert, die das Unternehmen bezogen auf die Rationalisierung und damit verbundene Zugewinne im Zeitdurchlauf auf die vorderen Plätze brachten. Meilensteine in der Entwicklung sind Produkte, wie z.B. der emaillierte U-Rohrbündel-Wärmetauscher, der durch seine Technologie der Rohrbefestigung weltweit einzigartig ist. Andere Produkte wie Ventile und das Thale Pharma-Email rundeten das Programm ab, um sämtlichen Kundenanforderungen gerecht zu werden.

Im Oktober 2007 wurde die EHW THALE Email GmbH durch die drei Privatinvestoren Karl Bergmann, Jürgen Schleich und Dr. Jürgen Reinemuth übernommen. Seither setzt die Firma auf kontinuierliches organisches Wachstum auf der Grundlage bewährter Technologien und hoch motivierter sowie qualitätsbewusster Mitarbeiter. Das Unternehmen richtete sich neu aus und legte den Schwerpunkt auf die Versorgung des Marktes mit hochwertigen Ersatzteilen und Dienstleistungen sowie die Fertigung und Weiterentwicklung emaillierter Apparatetechnik.

Heute ist die THALETEC GmbH einer der führenden Hersteller emaillierter verfahrenstechnischer Apparate und Komponenten. Das Produktprogramm ist umfassend und deckt den gesamten Bedarf der Kunden weltweit ab. Neueste Entwicklungen helfen den Kunden, verfahrenstechnische Prozesse zu optimieren.