THALETEC Mischtechnologien – Emaillierter statischer Mischer „TwisterMixer“

M.Sc. Sebastian Wehr, Dr.-Ing. Jürgen Reinemuth, THALETEC GmbH, Thale/Deutschland

Fachbeitrag anlässlich des Kötherner Rührerkolloquiums 2019

Einleitung

Emaille ist ein glasharter, gegen Korrosion und Temperaturschwankungen beständiger Schmelzüberzug, der als Schutz oder zur Verzierung auf metallische Oberflächen aufgetragen wird. Das Wort Email kommt aus dem französischen émail (alt französisch: esmal) und bedeutet Schmelzglas. [1]

Der Werkstoff Email wurde historisch bereits vor 3500 Jahren in der Kunst eingesetzt, wie Grabbeigaben in einem mykenischen Grab in Zypern zeigen. Auch die alten Ägypter nutzten das Email für kunstvolle Verschönerungen von Grab- und Totenmasken. Später wurde das Email aufgrund seiner glasigen, einfach zu reinigen Oberfläche auch für Kochgeschirr und Sanitäreinrichtungen genutzt.

Seit dem 20. Jahrhundert wird Email auch für technische Apparate in der chemischen, pharmazeutischen und Lebensmittel Industrie eingesetzt. Durch die Anteile verschiedener Metalloxide in der Silikat Glass Matrix sind emaillierte Apparate besonders in sauren Medien sehr resistent. Kombiniert mit der sehr robusten Ausführung von mehreren Millimetern Stahl, die wichtig ist für einen homogenen Abkühlprozess beim emaillieren, bieten emaillierte Behälter gute Reinigbarkeit, hohe chemische Resistenz und eine Standardruckbereich bis 6 bar.

THALETEC – Mischtechnologien

Die THALETEC GmbH ist ein Hersteller für emaillierte Erzeugnisse mit historischen Wurzeln die bis ins 18. Jahrhundert zurückreichen. Seit dem 20. Jahrhundert werden auch in Thale technische emaillierte Erzeugnisse hergestellt.

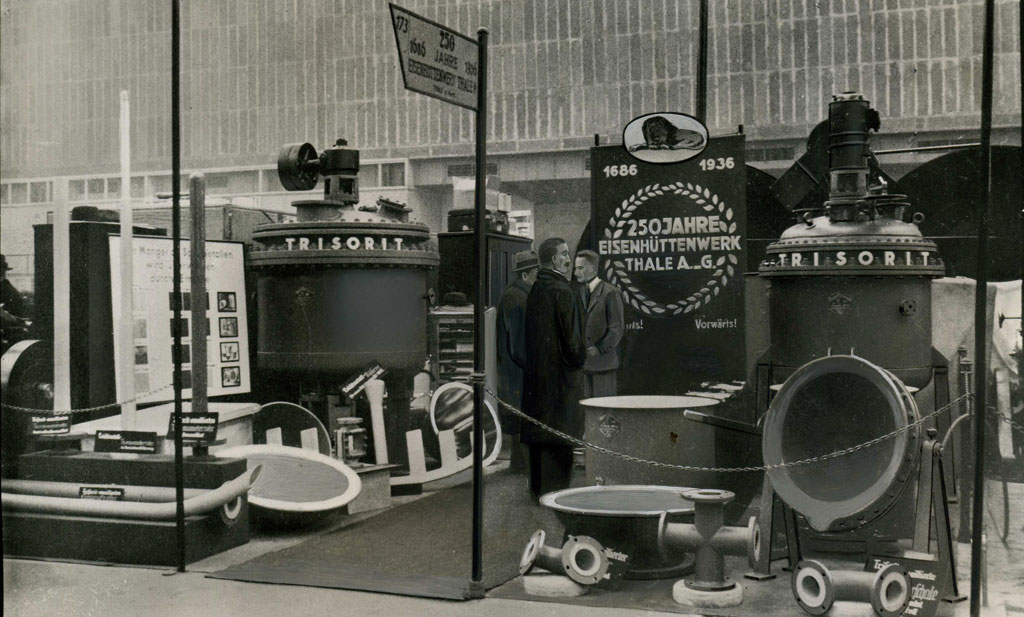

Viele historische Informationen zum Eisenhüttenwerk kann man im Hüttenmuseum in Thale bestaunen, darunter auch Fotos wie Abbildung 1 auf der Messe in Leipzig 1936.

Das Portfolio der Firma umfasst dabei heutzutage Rührwerksapparate bis 40 m³, Behälter bis 100 m³, Kolonnen und sogar emaillierte Wärmeübertrager. Besonders gewandelt hat sich die Rührtechnik, die auch moderne Designs von Rührern zulässt wie z.B. Schrägblattrührer oder auch die Rushton-Turbine. Fortschritte gibt es auch im Bereich des Emails selber. So gibt es mittlerweile durchgängig elektrisch ableitfähige Emailsorten, um statische Entladung beim Rühren von Lösemitteln entgegenzuwirken.

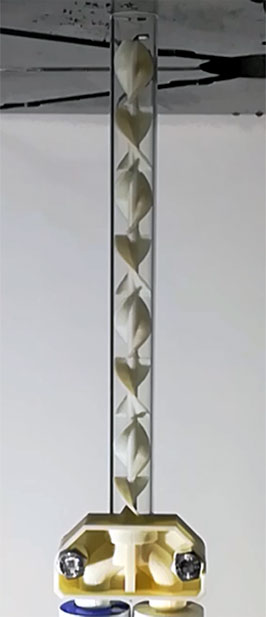

Aufgrund der Entwicklungen wurde im Rahmen des 3D-Druckverfahrens für metallische Bauteile auch das Prinzip des statischen Mischers (TwisterMixer) aufgegriffen.

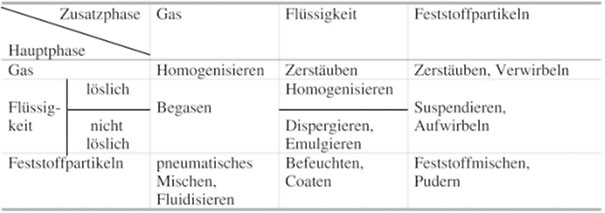

Grundlagen Mischen

Mischen ist der Vorgang bei dem zwei oder mehr getrennt vorliegenden Stoffe miteinander kombiniert werden. In der Rührtechnik kann dies mit unterschiedlich vorliegenden Aggregatzuständen erfolgen. Man unterscheidet die Art des Mischens anhand der kontinuierlichen und der diskontinuierlichen Phase. So kann eine Flüssigkeit in einer anderen Flüssigkeit homogenisiert werden, wenn diese mischbar sind, oder emulgiert werden, wenn diese unmischbar sind. Ein Feststoff kann in einer Flüssigkeit suspendiert werden und andere Kombinationen sind mit gasförmigen Stoffen möglich. Eine Auflistung der wichtigsten verfahrenstechnischen Mischaufgaben sind in Tabelle 1 zusammengefasst.

Weiterhin wird in aktives und passives Mischen unterschieden. Beim aktiven Mischen wird den zu mischenden Stoffen direkt Energie zugeführt z.B. in Form von mechanischen Rühren.

Beim passiven Mischen hingegen, wird den Ausgangsstoffen Energie entzogen z.B. in Form von Druckverlust oder Geschwindigkeitsreduktion. Zu dieser Art des Mischens gehören auch statische Mischer.

Einen großen Einfluss auf das Mischverhalten hat die Reynolds-Zahl. Im turbulenten Bereich begünstigen Verwirbelungen den Mischprozess. Der laminare Bereich verschlechtert hingegen die Vermischung und benötigt zusätzliche Umschichtung um einen Mischerfolg zu erzielen.

Grundlagen des statischen Mischens

Wie bereits im vorherigen Abschnitt erwähnt müssen statische Mischer den zu mischenden Komponenten Energie für den Mischvorgang entziehen. Dies kann durch Turbulenz geschehen oder durch Umschichtung.

Der einfachste statische Mischer ist ein leeres Rohr, das bei ausreichender Länge und mit der Geschwindigkeit des Mediums einen Mischvorgang durch Turbulenz durchführt. Ist also Genug Platz vorhanden kann in der Rohrleitung bereits gemischt werden. Einbauten wie z.B. Ventile, Schieber etc. können den Vorgang positiv beeinflussen. Diese Variante funktioniert allerdings nur im turbulenten Bereich, da die Verwirbelungen für die Vermischung sorgen. Sinkt die Reynolds-Zahl ab, so findet im laminaren Bereich keine effektive Mischung mehr statt.

Um jedoch reproduzierbare Mischungen bei konstantem Druckverlust und möglichst kurzer Rohrstrecke herzustellen, werden statische Mischer verwendet. Diese besitzen Einbauten im Rohr selber, die je nach Mischaufgabe für zusätzliche Verwirbelung oder Umschichtung sorgen. Somit gibt es für jede Art der Vermischung unterschiedliche Variationen der Mischelemente, die im turbulenten, laminaren oder in beiden Bereichen eingesetzt werden können.

Laut dem Handbook of Industrial Mixing [4] wird die Homogenität der Mischung anhand des „Coefficient of Variation“ (CoV) bestimmt. Der CoV kann anhand folgender Formel (Gl.1) bestimmt werden:

CoV= σ/c ̅ = (Standardabweichung )/(mittlere Konzentration) Gl. 1

Von Homogen wird gesprochen sobald der CoV < 0,05 ist. Der Startwert CoV0 richtet sich nach dem Verhältnis der zu mischenden Komponenten (cv). Dieser Wert wird nach Gl.2 berechnet:

〖CoV〗_0=((1-cv)/cv)^0,5 Gl. 2

Der niedrigste Startwert ergibt sich damit aus einer 1:1 Mischung oder cv = 0,5 mit CoV0 =1,0. Mit Hilfe dieses Wertes und experimentell bestimmter Daten lässt sich die optimale Länge des statischen Mischers berechnen. Mit Gl. 3 ergibt sich:

〖CoV〗_r= K_i^(L⁄D) Gl. 3

Der Wert K_i ist von den verwendeten Mischelement abhängig und muss über Experimente erfasst werden. Wird Gl.3 umgestellt, so erhält man anhand des Rohrdurchmesser D die erforderliche Länge L.

Über Diagramme wie in Abbildung 3 dargestellt, lassen sich ebenfalls die entsprechende Länge des statischen Mischers für die gewünschte Homogenität ablesen. Die Länge hängt ebenfalls von den Stoffeigenschaften ab. Wie bereits beim leeren Rohr verändern sich Mischeigenschaften sobald die Reynolds Zahl verändert wird. Turbulente Strömungsbedingungen führen zu kurzen Mischern, während laminare Bedingungen mischen durch mehrfaches umschichten erfordern und diese dadurch länger sind.

THALETEC – Versuche mit 3D-gedruckten Teilen

Um die Mischelemente Form zu testen, wurde in diesem Sinne ein Modell aus ABS Kunststoff im FDM Verfahren (Fused Deposition Modeling) hergestellt (Siehe Abbildung 4). Diese wurde mit Hilfe einer Zuführvorrichtung mit verschiedenfarbigen Harzen gefüllt. Die Mischelemente sorgten dabei für eine Vermischung des blau und weiß eingefärbten Harzes. Nach dem Aushärten konnte der Mischer dann zersägt und die einzelnen Abschnitte genauer untersucht werden. Die Apparatur hat einen Durchmesser (D) von 26 mm, während die Mischelemente (d) 25 mm breit sind. Das Längenverhältnis der Elemente beträgt 1,5 und sie sind somit (l) 39 mm lang. Durch das Auffädeln von 8 Elementen ergibt sich eine Mischerlänge (L) von 330 mm und somit ein L/D von 12,5. Laut Diagramm und der Annahme, dass die Elemente einem Helixmischer ähneln, sollte sich der Startwert von 1,0 auf ca. 0,2 abgesenkt haben.

In Abbildung 5 sind der Eingang in den statischen Mischer und der Ausgang gezeigt. Eine homogene Mischung ist noch nicht gegeben und damit würde sich die Abschätzung über das Diagramm bestätigen.

Weitere Untersuchungen sind nötig um eigene Konstanten und Kennwerte aufzunehmen.

In weiterführenden Untersuchungen soll der Einfluss von hohlen Mischelementen betrachtet werden. Dabei soll sich zeigen, in wie weit sich der Wärmeübergang verbessern lässt mit Hilfe von innen durchströmten Mischelementen. Durch ein 3D-Druck Verfahren mit metallischen Pulvern können so hohle Mischelemente gefertigt werden (Siehe Abbildung 6). Nach dem Aneinanderschweißen und Ausrichten können die Teile emailliert werden und bieten damit korrosiven Schutz während des Mischvorganges.

Symbol und Abkürzungsverzeichnis

| Symbol | Bezeichnung | Einheit |

|---|---|---|

| σ | Standardabweichung | Mol/L |

| c¯ | Mittlere Konzentration | Mol/L |

| CoV , CoV0, CoVr | Coefficient of Variation, Variationskoeffizient | [-] |

| cv | Volumenverhältnis | [-] |

| D | Durchmesser Rohr | [mm] |

| d | Durchmesser Mischelement | [mm] |

| Ki | Mischelement Konstante | [-] |

| L | Länge statischer Mischer | [mm] |

| l | Länge Mischelement | [mm] |

| Re | Reynolds-Zahl | [-] |

Quellen

[1] „Email“ im Duden, https://www.duden.de/rechtschreibung/Email

[2] Jubiläumsschrift „250 Jahre Eisenhüttenwerk Thale“; Spamer Tiefdruck Willy Bethke, Thale a.H.

[3] Matthias Kraume: Transportvorgänge in der Verfahrenstechnik. Springer-Verlag, Berlin/ Heidelberg 2012, ISBN 978-3-642-25148-1, S. 557

[4] Edward L. Paul, Victor A. Atiemo-Obeng, Suzanne M. Kresta, Handbook of Industrial Mixing: Science and Practice, Wiley-Interscience, Printed in USA 2003, ISBN: 0-471-26919-0