Die „optimierte Rührerdrehzahl“ – ein größerer Wärmeaustausch ist physikalisch nicht möglich!

Einführung

Emaillierte Rührwerksapparate werden u. a. in der Chemie- und Pharmaindustrie zur Realisierung komplexer Prozesse mit aggressiven Medien eingesetzt. Eine entscheidende Einflussgröße stellt dabei die Produkttemperatur dar, die gezielt über verschiedene Wärmeströme eingestellt werden kann. Auftretende Reaktionswärme gilt es mit ausreichender Sicherheit abzuführen oder das Produkt ist zu temperieren (Kühlen/Heizen), um chemische Prozesse zu aktivieren oder zu unterstützen. Emaillierte Rührwerksapparate der THALETEC GmbH weisen hierzu vielfältige Möglichkeiten zur Bereitstellung der notwendigen Wärmeströme auf. Neben einem Doppelmantel oder einer Halbrohrschlange, die jeweils zusätzlich in verschiedene Heiz- bzw. Kühlzonen geteilt werden können, bietet THALETEC weltweit als einziger Hersteller die Möglichkeit emaillierte Rohrbündelwärmetauscher (PowerBaffle) zur deutlichen Steigerung der Wärmaustauchfläche innerhalb eines Rührwerksapparates an. Ein PowerBaffle inkludiert die Funktionen eines Wärmetauschers, Stromstörers und Temperatursensors.

Analytik zur Wärmeübertragung

Allgemein stellt die Wärmetechnik eine stark empirisch sowie experimentell geprägte Wissenschaft dar und dimensionslose Kennzahlen prägen die Analytik, wie bspw. die Nusselt-, Reynolds- oder Prandtl-Zahl. Ein grundlegendes Formelwerk zur Berechnung des Wärmedurchganges in Rührwerksapparaten kann bspw. dem VDI-Wärmeatlas entnommen werden [1]. Dieser legt u. a. die Theorien zur Berechnung des Wärmeüberganges des Doppelmantels oder einer aufgeschweißten Halbrohrschlange zur Behälteraußenwand sowie die Wärmeleitung durch eine emaillierte Stahlwandung dar. Der produktseitige Wärmeübergang auf die Behälterinnenwand wird lediglich allgemein und für beispielhafte Rührtechniken, die über Kennzahlen definiert werden, wiedergegeben. Individuelle Berechnungen in Abhängigkeit der herstellerspezifischen Rührtechnik und der verwendeten Stoffdaten (Produkt, Servicemedium) sind somit unumgänglich. An dieser Stelle kann auf das Knowhow der THALETEC zurückgegriffen werden.

Wärmeabfuhr über einen Doppelmantel, einer Halbrohrschlange oder einem PowerBaffle

Bedingt durch die Temperaturdifferenz im Produkt- und Serviceraum (thermisches Potenzial) und in Abhängigkeit der vorherrschenden Strömungsgeschwindigkeiten stellt sich der Wärmestrom bzw. die Wärmeleistung durch die emaillierten Stahlwandungen ein. Je nach wärmetechnischer Aufgabe stellen gängige Servicemedien Thermalöle, wasserbasierte Medien oder Wasserdampf dar.

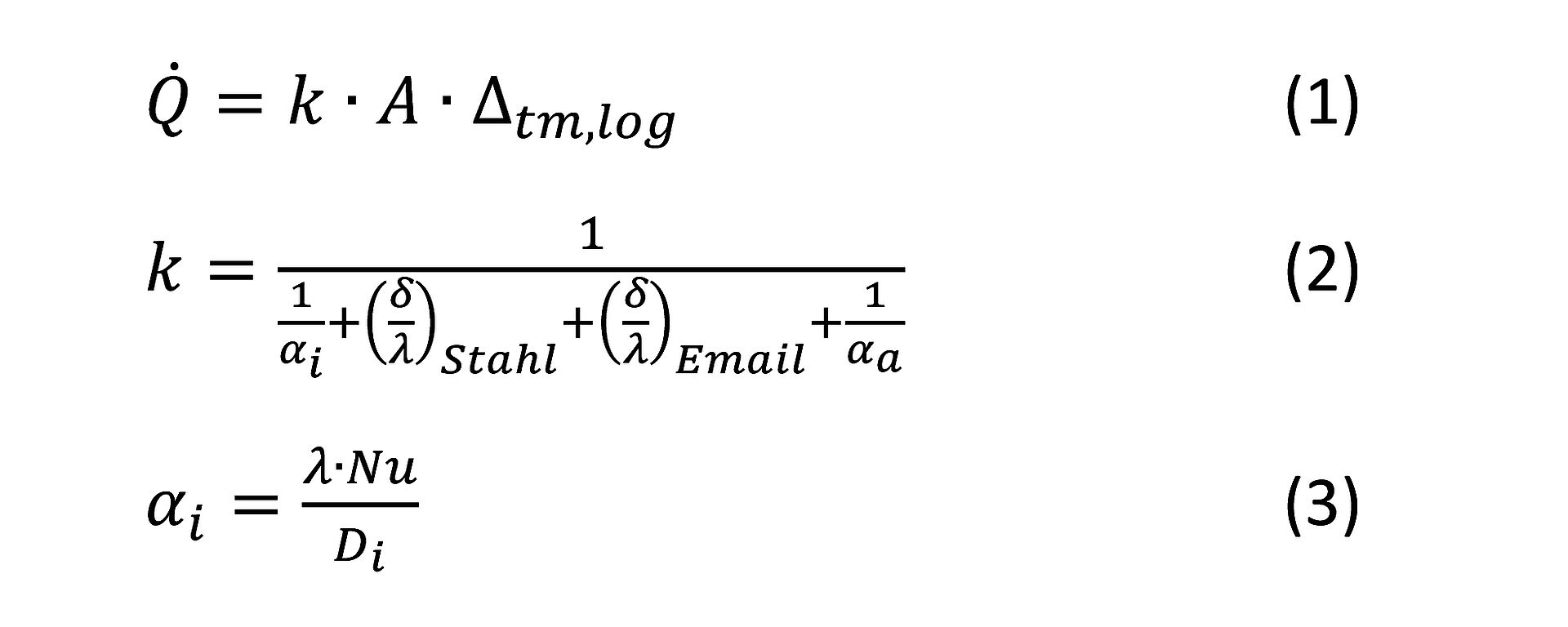

Zur Bestimmung des Wärmestroms (1) des Doppelmantels bzw. der Halbrohrschlange sowie des PowerBaffles (Abbildung 1) ist jeweils der Wärmedurchgangskoeffizient (2) zu bestimmen und mit der Wärmeaustauschfläche sowie der logarithmischen Temperaturdifferenz zu multiplizieren.

Der Wärmedurchgangskoeffizient ist abhängig von der Wandstärke der Stahlwandung und der Emailschichtdicke sowie deren Wärmeleitfähigkeiten. Weiterhin ist fachspezifisches Knowhow zur Bestimmung der Wärmeübergangskoeffizienten (3) notwendig. Dieser ist hinsichtlich der Behälterinnenseite (i) von geometrischen und stofflichen Parametern sowie der Rührtechnik bzw. den Strömungsverhältnissen abhängig. Diese Einflussgrößen werden von der Nusselt-Zahl (Nu) wiedergegeben und spiegeln firmeninternes Wissen wider. Der Wärmeübergangskoeffizient (a) an der Behälteraußenseite (Doppelmantel/Halbrohrschlange) bzw. der Rohrinnenseite des PowerBaffle ist hinreichend aus der Literatur bekannt, beinhaltet jedoch ebenso empirische und dimensionslose Kennzahlen.

Leistungseintrag durch das Rührsystem

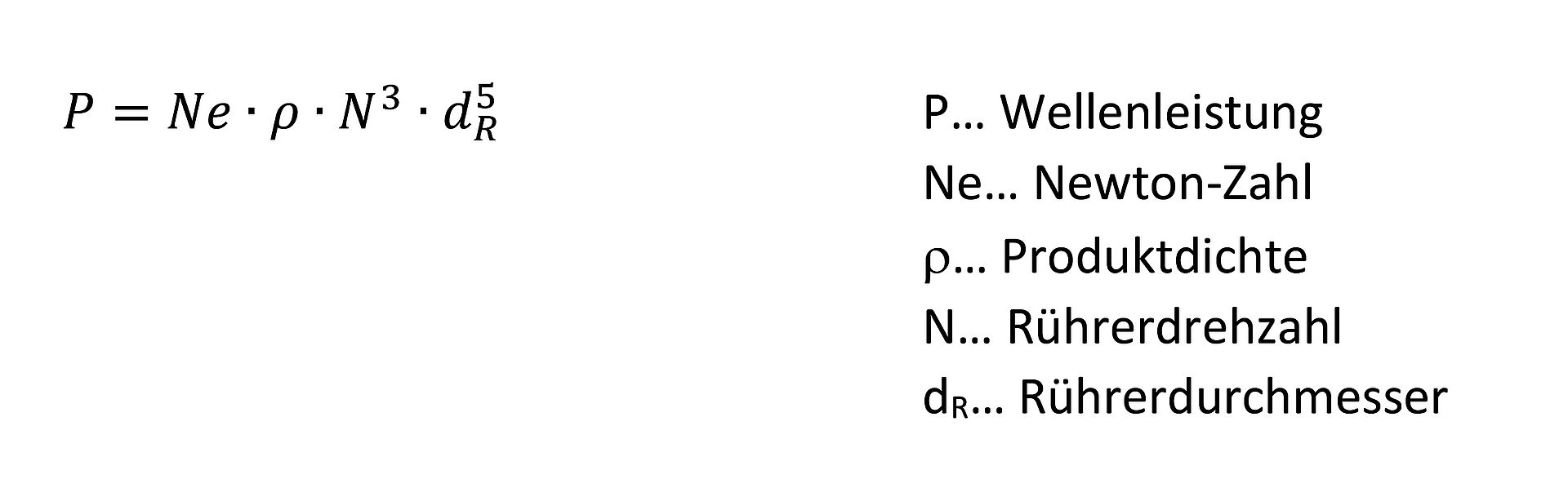

Der Leistungseintrag ist abhängig von den Stoffeigenschaften des im Apparat verarbeiteten Produktes und der Rührtechnik. Wird ein Betrieb im turbulenten Bereich vorausgesetzt, weist die Produktdichte einen linearen Einfluss auf die notwendige Leistung des Antriebes auf. Die Viskosität ist vernachlässigbar und nur im laminaren Bereich relevant. Daneben bedingen die Rührerdrehzahl und vor allem der Rührerdurchmesser einen wesentlichen Einfluss auf den Leistungseintrag, da diese zur 3 ten bzw. 5 ten Potenz einfließen!

Alle weiteren Aspekte, wie die Turbinengeometrie und -anzahl sowie die Stromstörerart und -anzahl sowie der Bodenabstand werden durch die dimensionslose Newtonzahl abgebildet, welche experimentell oder mit Hilfe von CFD (Computerized Fluid Dynamics) ermittelt werden kann (Abbildung 2). Hier kann auf das Knowhow von THALETEC zurückgegriffen werden und Kenndaten, wie der Leistungseintrag, das Wellendrehmoment, der spezifische Leistungseintrag oder auch die kritische Suspendierdrehzahl sowie die Umwälzleistung und -zeit, der kundenspezifischen Rührtechnik ermittelt bzw. berechnet werden.

Um individuelle Prozessbedingungen zu realisieren, bietet THALETEC eine Vielzahl verschiedener Rührtechniken (Turbinen und Stromstörer) an. Dabei deckt das Angebot ein breites Spektrum von niedriger (kleiner Leistungseintrag, geringe Scherwirkung) bis hoher Newtonzahl (hoher Leistungseintrag, hohe Scherwirkung) ab.

Die „optimierte Rührerdrehzahl“

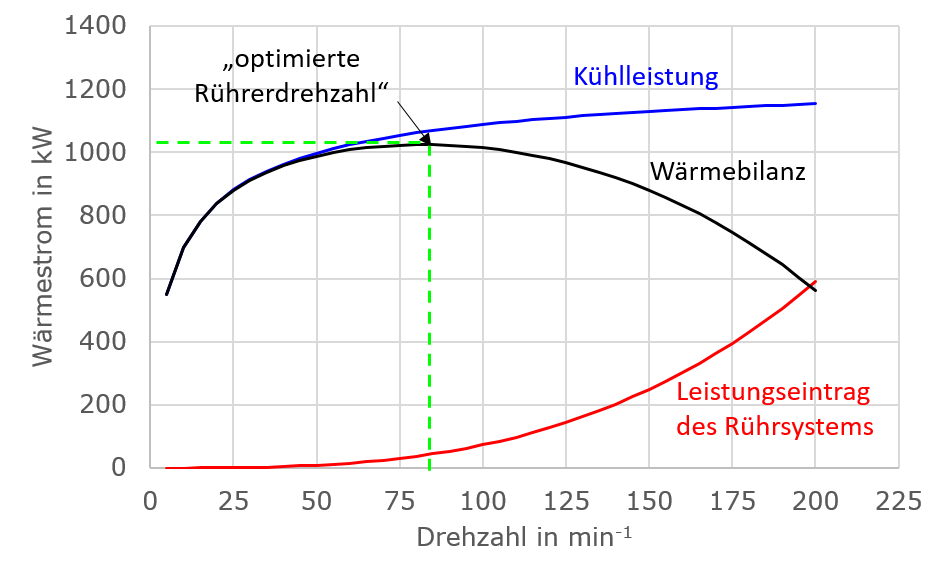

Wie beschrieben, erfolgt neben dem Wärmetransport über die Servicemedien ein weiterer Leistungs- und damit Wärmeeintrag über die Rührtechnik. Im Falle einer Kühlung über die Servicemedien wirken beide Aspekte entgegengesetzt. Sowohl das Kühlen über die Serviceräume als auch der Leistungseintrag über die Rührtechnik sind drehzahlabhängig und es stellt sich ein maximal abführbarer Wärmestrom in Abhängigkeit der Drehzahl ein – die optimierte Rührdrehzahl.

Aus der Analytik ist bekannt, dass die Drehzahlabhängigkeit der Wärmeabfuhr über die Serviceräume einer Wurzelfunktion folgt. Dem entgegen folgt der Leistungseintrag der Rührtechnik einer Potenzfunktion, sodass die Differenz der beiden Gleichungen ein Optimum aufweist (Abbildung 3). Bei dieser „optimalen“ Drehzahl kann der größte Wärmestrom aus dem Rührwerksapparat abgeführt werden. Höhere Drehzahlen steigern den Wärmeeintrag durch die Rührtechnik überproportional gegenüber der Kühlleistungssteigerung. Folglich sinkt der abführbare Wärmestrom physikalisch bedingt. Wird eine größerer Wärmeabfuhr bzw. Kühlleistung gewünscht, kann dies ausschließlich über zusätzliche Wärmeaustauschflächen erfolgen, wie bspw. über einen PowerBaffle.

Es ist anzumerken, dass die „optimierte Rührerdrehzahl“ lediglich ein Optimum aus wärmetechnischer Sicht widerspiegelt! Weitere prozessspezifische Aspekte, wie der notwendige Leistungseintrag, die Strömungsverhältnisse bzw. Umwälzleistung, die Betriebskosten oder die kritische Drehzahl (1. Eigenfrequenz des Rührsystems) zur Vermeidung von Schwingungen, sind zu beachten und haben meist Vorrang.

THALETEC bietet Ihnen die Berechnung und Beurteilung der aufgeführten Aspekte zur optimierten Rührerdrehzahl an (process(at)thaletec.com).

Ein Blick in die Zukunft

Freuen Sie sich auf weitere Artikel in den folgenden Newslettern zu energetischen Themen, unter anderem: Heizen und Kühlen beschleunigen und dabei Energie sparen (PowerBaffle)

Literaturverzeichnis

[1] VDI-Gesellschaft: VDI-Wärmeatlas. Berlin: Springer Berlin Heidelberg, 12. Auflage, 2018