Einleitung

In der Praxis tritt immer wieder die Frage auf, an welcher Stelle man bei einem gerührten Behälter Flüssigkeiten hinzu dosieren soll, um eine möglichst schnelle homogene Verteilung des zugeführten Mediums zu erreichen. Weiterhin stellt sich immer wieder die Frage – unabhängig vom verwendeten Rührer – welchen Einfluss der Stromstörer auf die Mischzeit (die erforderliche Zeit eine homogene Verteilung des zugeführten Mediums zu erreichen) hat. Um die gewünschten Aussagen treffen zu können, wurden an der Hochschule Anhalt in Köthen umfangreiche Untersuchungen an einem Rührsystem von THALETEC im Modellmaßstab durchgeführt.

Dabei wurden untersucht:

- Wie wird die Mischzeit durch die Wahl des Einleitpunktes (beim Einleiten auf die Oberfläche der sich im Rührbehälter befindlichen Flüssigkeit) beeinflusst?

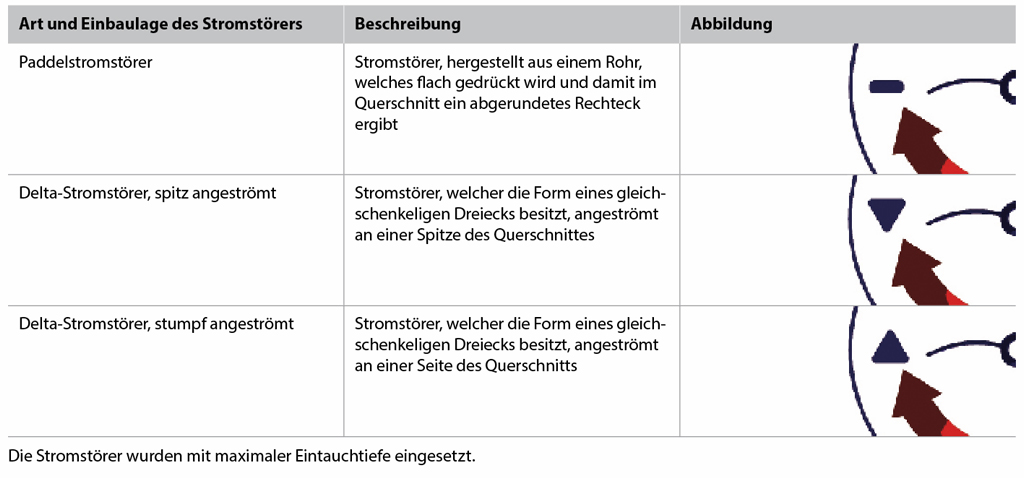

- Bei welchem Stromstörersystem ergibt sich die kürzeste Mischzeit? Dabei wurden die Stromstörertypen Paddelstromstörer, Delta-Stromstörer (spitz und stumpf angeströmt) untersucht

- Bei welchem Stromstörersystem ergibt sich die geringste spezifische Mischarbeit?

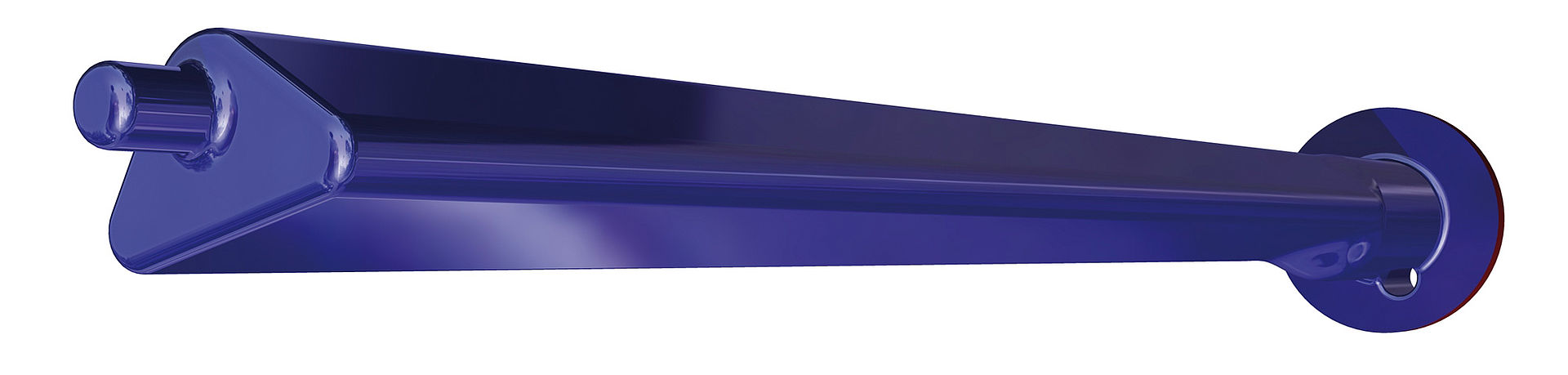

Abbildung 1: THALETEC DeltaBaffle mit dreieckigem Querschnitt

Der optimale Aufgabepunkt

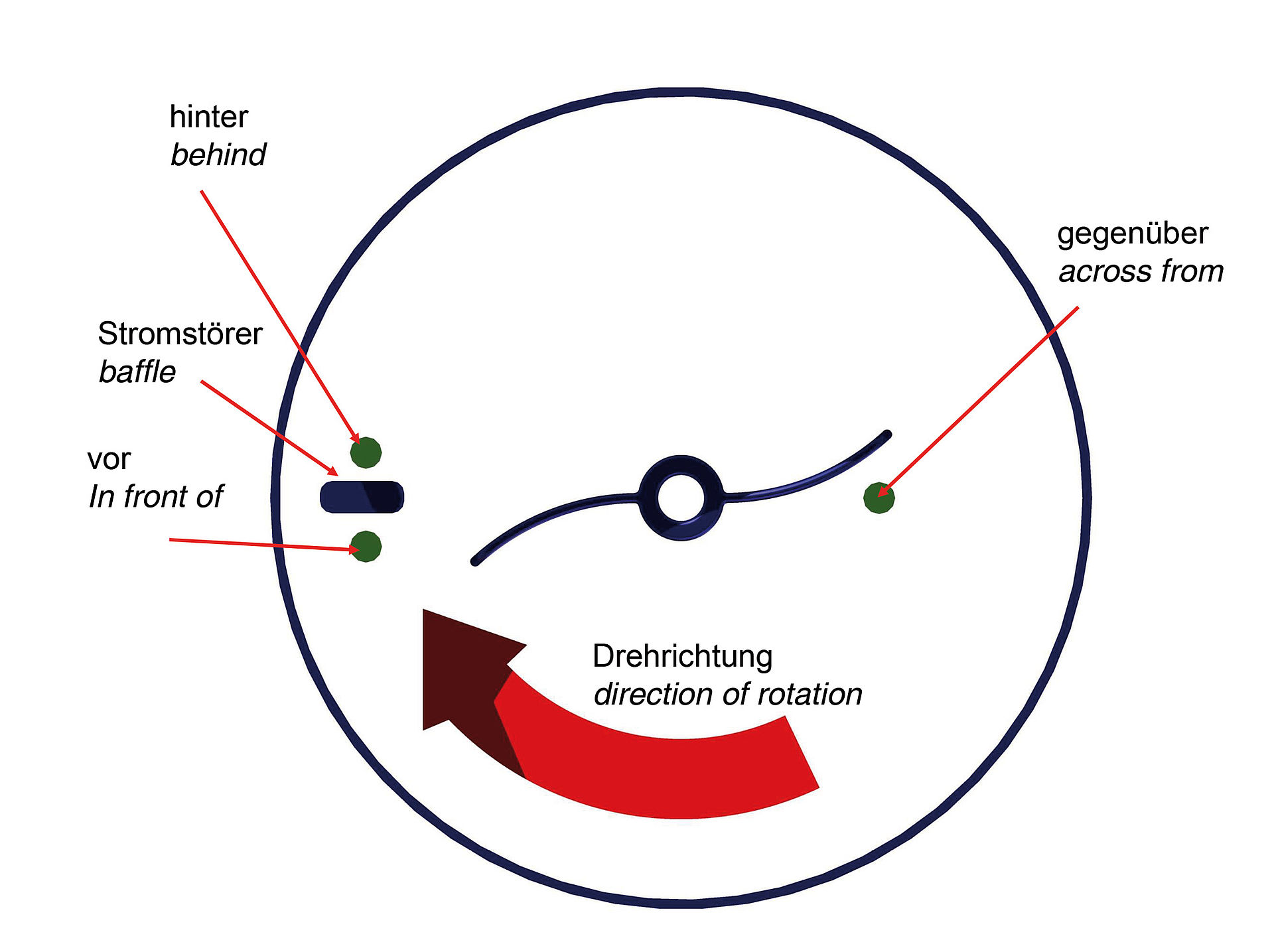

Gemäß Abbildung 2 wurden die Aufgabepunkte wie folgt festgelegt:

- Unmittelbar vor dem Stromstörer

- Unmittelbar hinter dem Stromstörer

- 180° gegenüber dem Stromstörer, beim halben Behälter-Radius (Mitte zwischen Rührwelle und Behälterwand)

Abbildung 2: Aufgabepunkte: vor, hinter und gegenüber vom Stromstörer. Drehrichtung des Rührorgans im Uhrzeigersinn.

THALETEC RCI eco im Einsatz

Als Rührer kam ein einstufiger THALETEC RCI eco zum Einsatz. In Tabelle 1 sind die untersuchten Stromstörerkonfigurationen dargestellt:

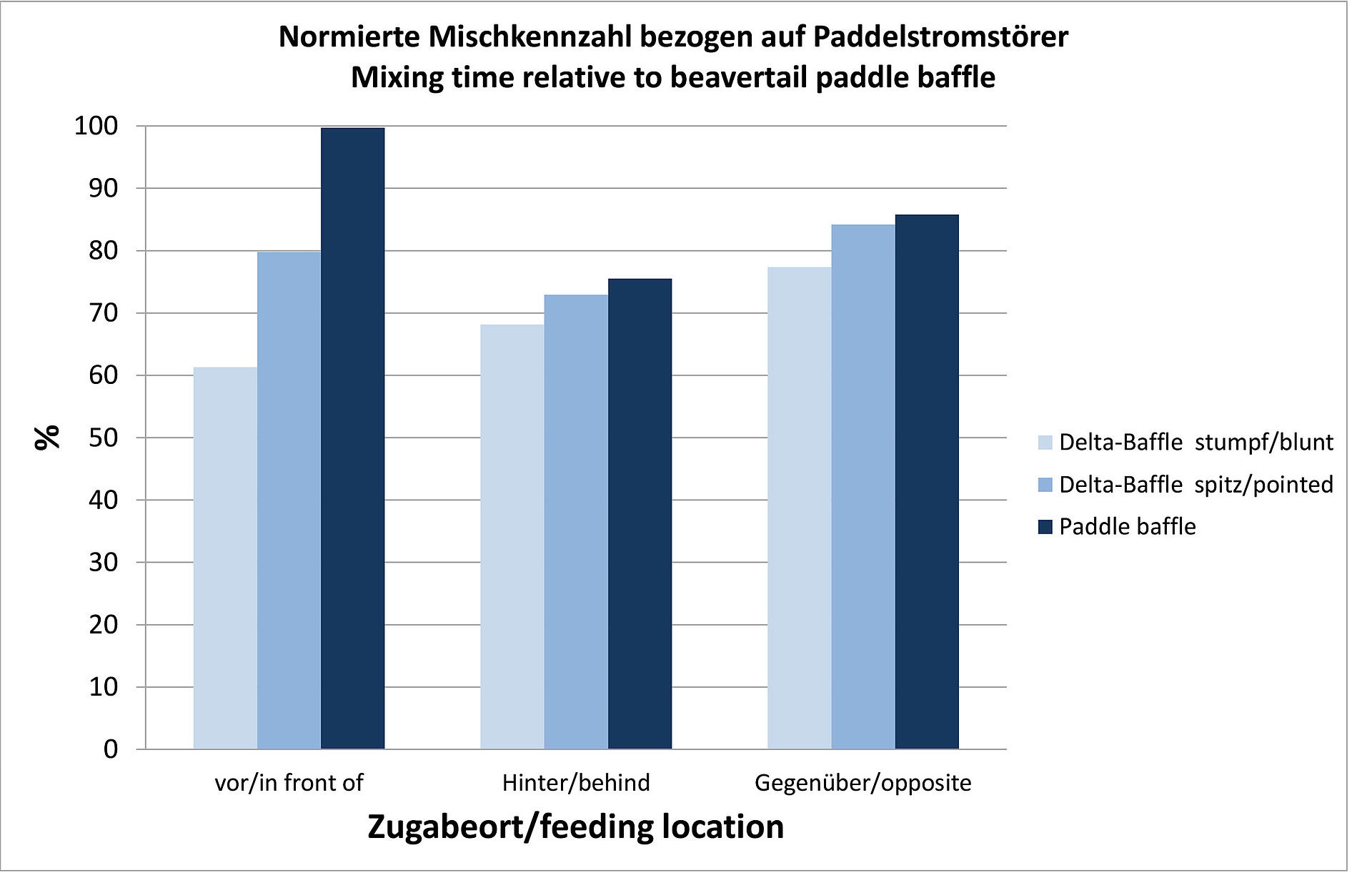

Mischzeit in Abhängigkeit von Aufgabepunkt und Stromstörersystem

Wie in Abbildung 3 zu erkennen ist, ergibt sich, in Abhängigkeit vom Aufgabeort (vor, hinter oder gegenüber vom Stromstörer) jeweils ein Unterschied in der Mischzeit bis zum Erreichen einer homogenen Mischung. Die größten Unterschiede in der Mischzeit ergeben sich abhängig vom verwendeten Stromstörer bei der Aufgabe des einzumischenden Mediums vor dem Stromstörer. Wird hier anstelle eines Paddelstromstörers ein Deltastromstörer stumpf angeströmt, verwendet, kann die Mischzeit in dieser Konfiguration um fast 40% reduziert werden!

Nicht so deutlich, aber dennoch vorhanden, variiert die Mischzeit bei den unterschiedlichen Stromstörersystemen auch bei den anderen untersuchten Aufgabepunkten: In allen Fällen zeigt sich jedoch, dass der stumpf angeströmte Delta-Stromstörer die kürzeste Mischzeit ermöglicht.

Der ideale Aufgabepunkt bei Verwendung der optimalen Stromstörerkonfiguration (Delta-Stromstörer) liegt gemäß der durchgeführten Untersuchungen eindeutig vor, und mit gewissen Abstrichen nach dem Stromstörer.

THALETEC Delta-Stromstörer verfügen über einen zusätzlichen Stutzen am Stromstörerflansch, der es ermöglicht, diesen optimalen Einleitpunkt problemlos zu erreichen, ohne dass ein weiterer Behälterstutzen dafür belegt werden müsste. Das Einleiten von Flüssigkeiten über diesen, so genannten „Premiumstutzen“ vermeidet zudem das Aufspritzen der Flüssigkeit.

Effizientes Einleiten mit geringster spezifischer Mischarbeit

Die spezifische Mischarbeit ist die auf das Füllvolumen des Behälters bezogene Arbeit (in Joule/m3), die benötigt wird, eine homogene Verteilung des eingeleiteten Mediums im Behälterinhalt zu erzielen. Je geringer die spezifische Mischarbeit ist, desto energieeffizienter und damit wirtschaftlicher ist der Rührprozess.

Der energieeffizienteste Stromstörer

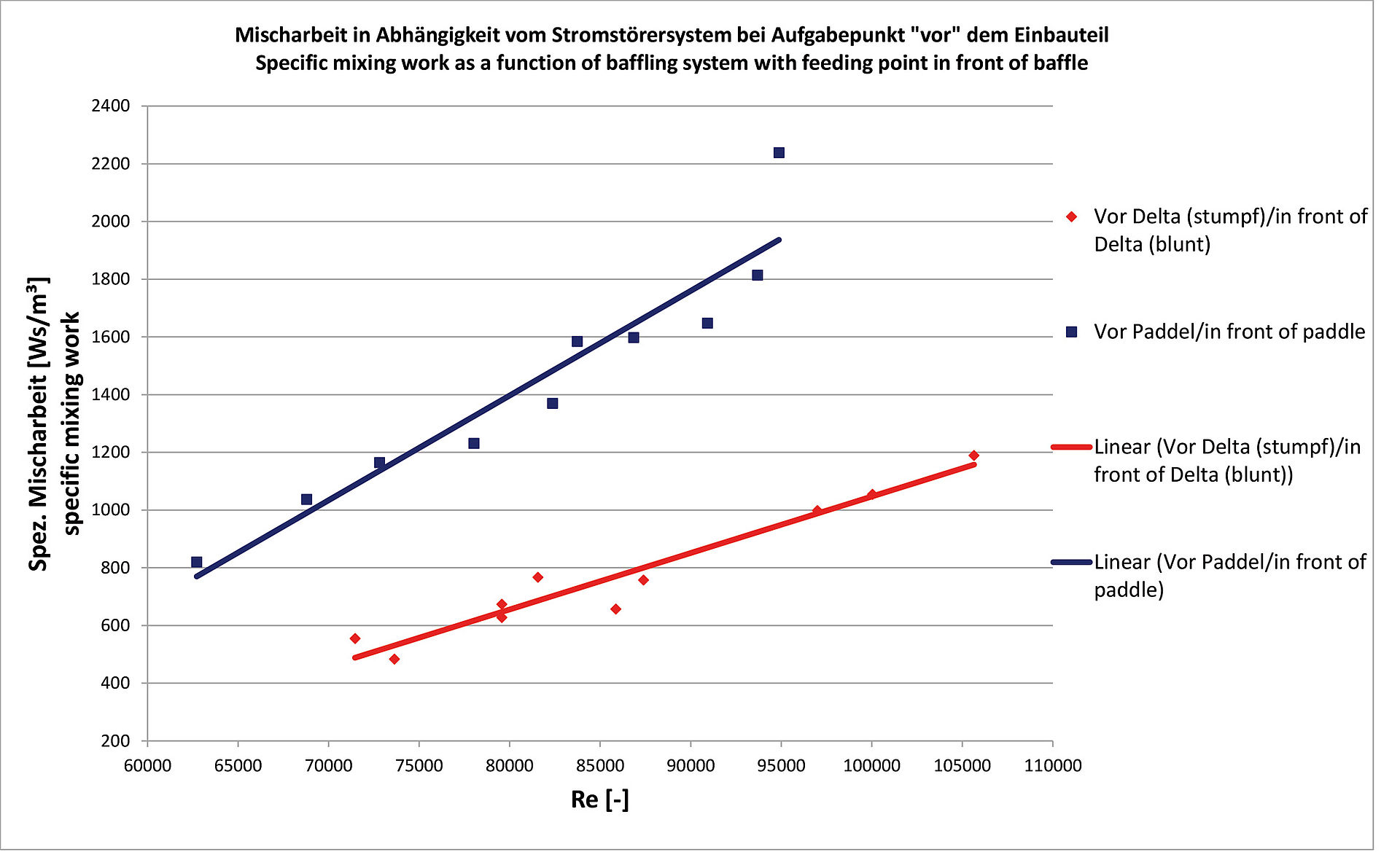

Abbildung 5 zeigt die spezifische Mischarbeit bei einem stumpf angeströmten Delta-Stromstörer und einem Paddelstromstörer, in beiden Fällen bei Zugabe des Mediums unmittelbar vor dem Stromstörer, in Abhängigkeit von der Reynolds-Zahl (Re). Deutlich ist der große Unterschied der spezifischen Mischarbeit der beiden verglichenen Konfigurationen zu erkennen. Bei einer mittleren Re-Zahl von 8,5+105 ergibt sich beim stumpf angeströmten Delta-Stromstörer eine spezifische Mischleistung von etwa 800 Ws/m3, während die spezifische Mischleistung beim Paddelstromstörer bei etwa 1.600 Ws/m3 liegt, also fast doppelt so hoch! Mit dem Delta-Stromstörer kann demnach beim Homogenisieren die Hälfte der Energie im Vergleich zu dem heute noch weit verbreiteten Paddelstromstörer eingespart werden!

Setzt man die beste, heute verfügbare Stromstörer-Technologie, nämlich den THALETEC Delta-Stromstörer ein, kann durch die Wahl des Aufgabepunktes die spezifische Mischarbeit beeinflusst werden.

Es ergibt sich die niedrigste spezifische Mischarbeit dann, wenn das einzuleitende Medium vor dem Stromstörer zugegeben wird. Im Vergleich zur Zugabe gegenüber dem Stromstörer ergibt sich hier eine Verbesserung um etwa 30% (Bei Re =8,5*105).