Deutsch

Deutsch Englisch

Englisch

Emaillierte Wärmetauscher

Grundlegende Bauformen von Wärmetauschern

In der Chemie- und Pharmaindustrie ist der Wärmeaustausch zwischen Medien oder die Wärmerückgewinnung zur Energiekosteneinsparung allgegenwärtig. Zur Umsetzung stehen der Branche diverse Wärmetauscher (physikalisch korrekt: Wärmeübertrager) verschiedener Werkstoffe und Bauformen zur Verfügung. Grundlegend sind diese nach den Prinzipien der Gleich-, Gegen- und Kreuzstromwärmeübertragung oder einer Kombination daraus einteilbar.

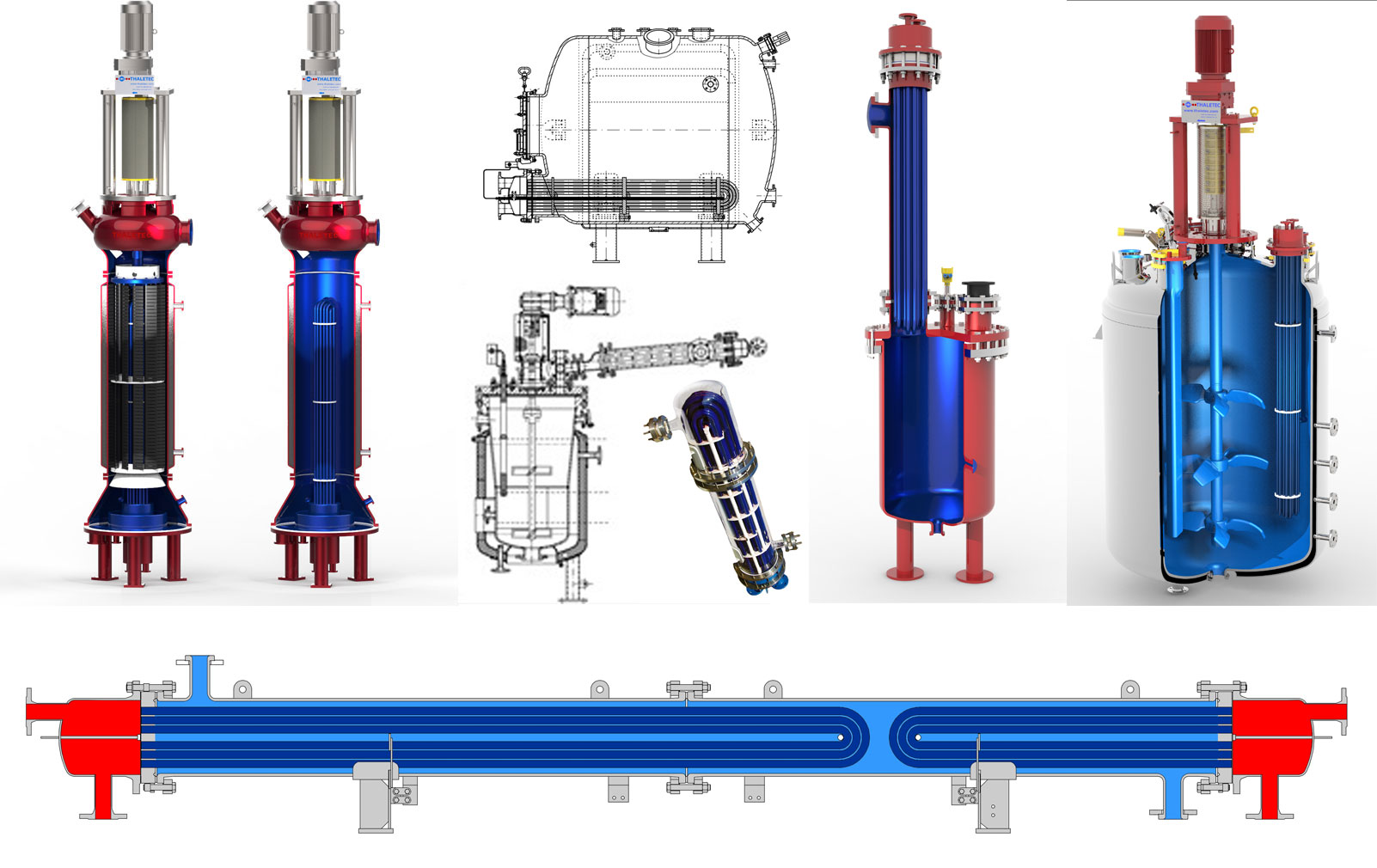

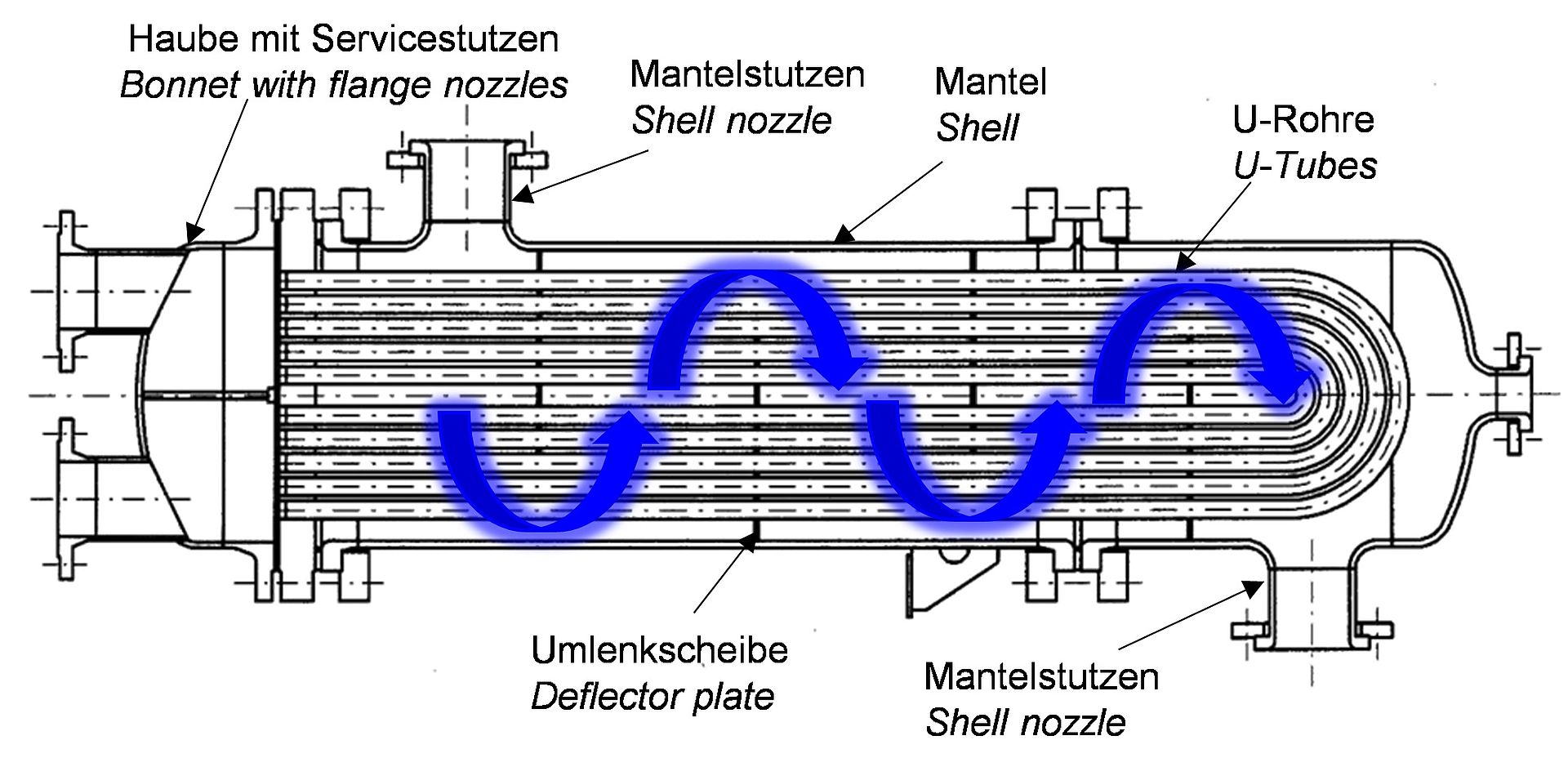

Je nach Wärmeübertragungsprinzip resultieren daraus die Bauformen eines Platten-, Spiral-, Schlangenrohr- oder Doppelrohr-Wärmetauschers. Eine der gängigsten Bauformen ist ein Rohrbündelwärmetauscher, der auf einem kombinierten Wärmeübertragungsprinzip beruht (Abbildung 1). Er hat eine sehr kompakte und einfache Bauweise bei kleineren bis mittleren Volumenströmen.

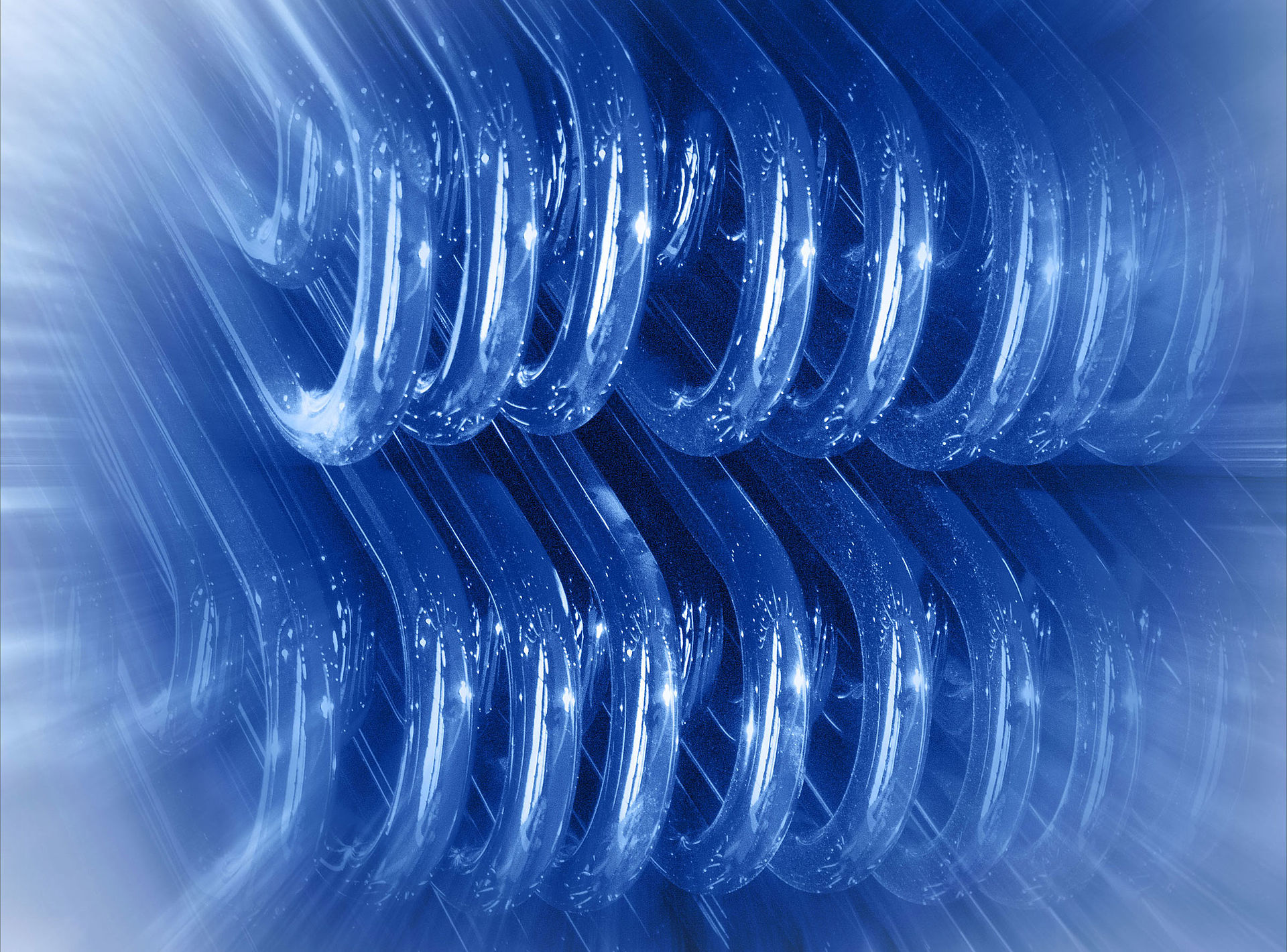

Abbildung 1: Schematische Darstellung eines emaillierten Wärmetauschers mit U-Rohren (WTU) in 2-gängiger Ausführung

Zur möglichst effizienten Nutzung des Rohrbündels werden in definierten axialen Abständen Umlenkscheiben eingebaut, die eine mäanderförmige Bewegung des Fluids und höhere Strömungsgeschwindigkeiten im Mantelraum bewirken. Rohrseitig ist ebenfalls eine ausreichende Strömungsgeschwindigkeit für eine effiziente Wärmeübertragung sicherzustellen. Stehen rohrseitig nur geringe Servicevolumenströme zur Verfügung, kann eine Vergrößerung der Strömungsgeschwindigkeit mittels Mehrgängigkeit erreicht werden. Üblicherweise sind Rohrbündelwärmetauscher 1-, 2- oder 4 gängig ausgeführt. Der notwendige Volumenstrom kann somit gegenüber der 1-gängigen Variante ungefähr halbiert bzw. geviertelt werden.

Vergleich chemisch hochbeständiger Werkstoffe

Bei der Auswahl des Werkstoffes sind mehrere Aspekte zu berücksichtigen. Neben der Eignung hinsichtlich der chemischen Beständigkeit sind meist die Investitionskosten entscheidend. Weiterhin sind die thermischen und hydraulischen Einsatzgrenzen sowie die Robustheit (Lebensdauer) zu beachten. Schließlich kann die Abriebfestigkeit der Oberflächen die Werkstoffauswahl maßgeblich beeinflussen.

Die thermische Einsatzgrenzen werden meist durch die verwendeten Dichtungsmaterialen eingeschränkt. Weitere Auswahlkriterien stellen die Wärmeleitfähigkeit des Werkstoffes und die einhergehende Baugröße, das GMP-Design und die Diffusionsdichtheit dar. Auch ökologische Aspekte bei der Rohstoffgewinnung und Herstellung sollten beachtet werden. Gängige und chemisch hochbeständige Werkstoffe für Wärmetauscher sind folgend gelistet:

- PTFE

- Verbundwerkstoff Stahl/Email

- Titan

- Tantal

- Grafit

- Siliziumcarbid

Beim Vergleich der Werkstoffe sticht der Verbundwerkstoff Stahl/Email aus diversen Gründen hervor. Eine exzellente chemische Beständigkeit, vor allem im sauren Bereich, und eine hohe Robustheit infolge des Trägerwerkstoffes Stahl ermöglichen eine lange Lebensdauer. Aufgrund der extrem glatten Oberfläche (Ra < 0,2 µm) und der Bauweise ist eine leichte Reinigbarkeit gegeben und eine GMP-gerechte Konstruktion vermeidet Toträume. Emaillierte Stahlrohre sind zudem diffusionsdicht, sodass eine sichere Trennung der Medien garantiert ist.

Der Verbundwerkstoff Stahl/Email stellt überdies eine kostengünstige Alternative zu den konkurrierenden Werkstoffen dar. Hinsichtlich der Wärmetechnik werden gute Wärmeübergangskoeffizienten (k-Wert) in Abhängigkeit der Randbedingungen von bis zu 800 W/m²K erzielt. So sind kompakte Wärmetauscher umsetzbar.

Zudem ist ein Großteil der verwendeten Materialien eines emaillierten Wärmetauschers ökologisch unbedenklich und der eingesetzte Stahl kann nach der Einsatzzeit wiederverwendet werden. Auch die Emaillierung selbst ist ökologisch unbedenklich.

Bauformen emaillierter Wärmetauscher: WTU und WTS

Wärmetauscher mit emaillierten Rohrbündeln: Bauform WTU

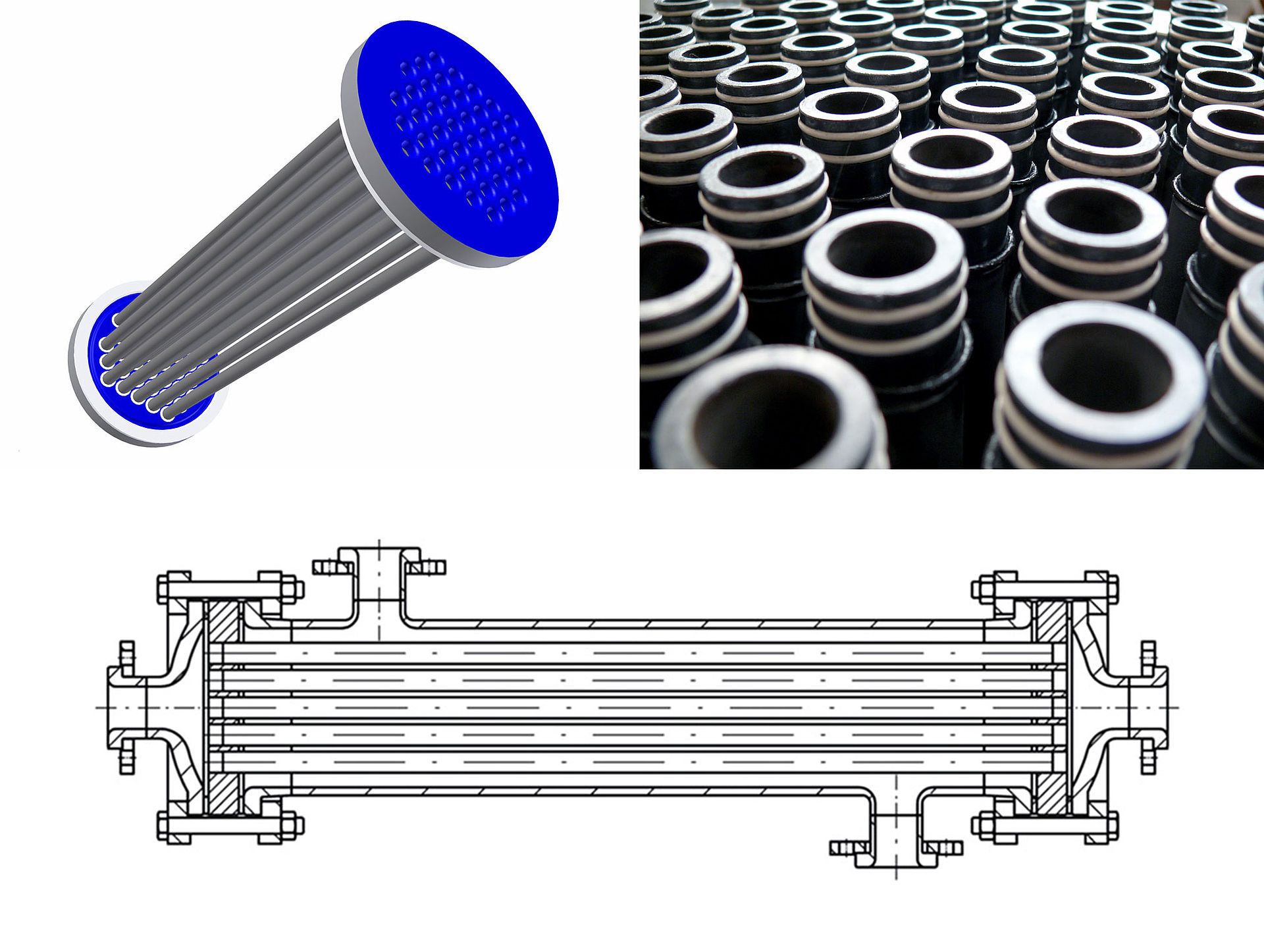

THALETEC bietet sowohl emaillierte Wärmetauscher mit emaillierten U-Rohren (WTU K014, Abbildung 2) als auch mit Siliziumcarbid-Rohren (WTS K014, Abbildung 3) an. Wärmetauscher der Bauform WTU sind in den Baugrößen DN200 bis DN600 mit jeweils einer maximalen Rohrbündellänge von 4500 mm erhältlich, sodass eine maximale Wärmeaustauschfläche von 53,9 m² (bei einem Durchmesser DN600) zur Verfügung steht. Die Standardeinsatzgrenzen umfassen dabei -1/+6 bar in einem Temperaturbereich von -25 bis +220 °C. Ein Querpressverband zwischen Rohr und Rohrboden bildet eine gas- und flüssigkeitsdichte Verbindung und verzichtet auf ein separates Dichtelement, sodass die thermischen Einsatzgrenzen weniger eingeschränkt sind. Diese GMP-gerechte Konstruktion vermeidet Produktrückstände. Ab der Baugröße DN300 kann gegenüber der standardmäßigen 2 gängigen alternativ eine 4 gängige Ausführung genutzt werden, um mit einem geringeren Servicevolumenstrom eine gute Wärmeübertragung zu realisieren. Zudem können einzelne Rohre jederzeit ausgetauscht werden.

Abbildung 2: Emaillierter Wärmetauscher mit emaillierten U-Rohren (WTU) und geschliffenem Rohrboden

Wärmetauscher mit emaillierten Rohrböden und Rohrbündeln aus Siliciumcarbid: Bauform WTS

Besteht die Anforderung einer beidseitig korrosiven Belastbarkeit ist auf einen WTS D zurückzugreifen. Die SiC-Rohre weisen eine sehr hohe Wärmeleitfähigkeit von 160 W/mK auf, sodass in Abhängigkeit der Randbedingungen hohe Wärmedurchgangskoeffizienten von 1400 W/m²K erreicht werden können. Alle weiteren Bauteile, wie der Mantel, die Hauben und die Rohrböden, sind emailliert. Genügt eine einseitige chemische Beständigkeit kann auf die Ausführungen einer mantelseitigen (WTS EA) oder serviceseitigen Emaillierung (WTS EI) zurückgegriffen werden. Die WTS-Baureihen sind von der Nennweite DN200 bis DN500 bei einer maximalen Bündellänge von 3000 mm erhältlich. Damit ergibt sich eine maximale Wärmeaustauschfläche von 28,8 m² (bei einem Durchmesser DN500). Die standardmäßigen Betriebsbedingungen umfassen ein Temperaturbereich von -10 bis 200 °C bei Systemdrücken von -1/+6 bar. Auch der WTS erfüllt die GMP-Anforderungen. Sowohl für die eingesetzten O-Ringe als auch für den Werkstoff Siliziumcarbid sind FDA-Bescheinigungen verfügbar. Ab der Baugröße DN300 kann gegenüber der standardmäßigen 1 gängigen alternativ eine 2 gängige Ausführung realisiert werden.

Abbildung 3: WTS-D mit GMP-gerechter Dichtungstechnik der Siliziumcarbid-Rohre sowie schematischer Darstellung in 1 gängiger Ausführung

Typische Anwendungsfelder

Emaillierte Wärmetauscher weisen aufgrund Ihrer Robustheit eine vielfältige Einsatzmöglichkeit auf (Abbildung 4). Als separate Einheit einer Chemieanlage können klassische Aufgaben, wie das Kondensieren, Verdampfen oder der einfache Wärmeaustausch zweier Fluide, einfach realisiert werden.

Anwendung finden die emaillierten Kompaktwärmetauscher (WTU, WTS) auch als integrierter Bestandteil eines Apparates, um verfahrenstechnische und ökonomische Vorteile zu generieren. Als separate Kühlfalle oder als sogenannter Kopfkondensator, welcher direkt am Brüdenausgang eines Reaktors oder einer Kolonne montiert wird, können Bestandteile eines Abgasstrom kondensiert, diese zurückgewonnen und/oder nachfolgende Anlagenkomponenten geschützt werden.

Einen weiteren Vorteil bietet ein emailliertes Rohrbündel (U-Rohre), welches über Stutzen direkt in einen Apparat eingesetzt werden kann. Eine effiziente Temperierung und deutliche Vergrößerung der Wärmeaustauschfläche ist somit umsetzbar. So können Lagertanks zusätzlich temperiert oder als Verdampfer (z. B. „Kettle-Typ“) genutzt werden (auch nachrüstbar). Emaillierte Rohrbündel können ferner über einen Stutzen direkt in einem Reaktor integriert werden. Als sogenannter PowerBaffle (K018; K014) erfüllt dieser die drei Funktionen eines Stromstörers, eines Wärmetauschers und einer Temperaturmesssonde.

Emaillierter Kurzwegverdampfer werden ebenfalls mit emaillierten Rohrbündelwärmetauschern ausgeführt. Dabei erzeugen PTFE-Wischer einen dünnen Produktfilm an der Mantelseite einer Kolonne, sodass hochempfindliche und chemisch aggressive Medien, wie bei einem Dünnschichtverdampfer, verdampft bzw. teilverdampft werden. Eine hochreine Trennung der Bestandteile ist damit möglich. Ein emaillierter Kurzwegverdampfer ermöglicht zudem die direkte (über kurzem Weg) Kondensation der verdampften Bestandteile innerhalb der Kolonne, sodass große sowie kostenintensive Brüdenleitungen entfallen und leichter der gewünschte Systemdruck gehalten werden kann.

Eine weitere Anwendung sind nachträglich in Tanks oder Behälter eingebaute Begleitheizungen hier mehr erfahren.

Allgemein ist die Thematik der Wärmerückgewinnung zur Energiekosten- und somit zur Emissionseinsparung ein immer aktuelles Thema. So kann bspw. Prozesswärme zur Hallentemperierung oder zur Vorwärmung der Medienzuleitung genutzt werden. Emaillierte Wärmetauscher können zudem als Bestandteil einer Abluftreinigungsanlage eingesetzt werden, um aggressive Medien aus der Abluft (bspw. Lösemitteldämpfe einer Produktionsanlage) zurückzugewinnen und u. a. Anforderungen der TA-Luft einzuhalten. Eine entsprechende Anwendung sind Kühlfallen (K143).

PowerTubes

Neben der Verwendung der emaillierten Rohre in Rohrbündeln werden diese auch als eigenständiges Produkt angeboten und finden u. a. Anwendung bei der Rauchgasreinigung in Kraftwerken. Unter dem Produktnamen PowerTubes (K119) sind emaillierte Rohre bis zu einer Länge von 12 m bei einem Rohraußendurchmesser von 25 mm bzw. mit Emailschicht ca. 26,2 mm erhältlich. Hochkorrosionsbeständige, robuste und diffusionsdichte Großwärmetauscher sind damit umsetzbar und dienen dem Umweltschutz sowie der Wärmerückgewinnung.

Abbildung 5: Einbau emaillierter Großwärmetauscher in einem 500 MW-Kraftwerksblock

Zusammenfassung

Aufgrund der einzigartigen Eigenschaften können emaillierte Wärmetauscher und Rohre vielfältig eingesetzt werden und versprechen lange Lebensdauern. Gerne übernehmen wir auch die kostenfreie Dimensionierung der WTU und WTS für Sie (K014, K164)! Sprechen Sie einfach Ihren Gebietsleiter an oder schreiben Sie uns eine E-Mail an process@thaletec.com.