Bewertung und Steigerung der Energieeffizienz emaillierter Reaktoren

Emaillierte Reaktoren möglichst produktiv einsetzen

Geopolitische Ereignisse, steigende Energiepreise sowie Richtlinien und Verordnungen halten Unternehmen zur Übernahme einer gesellschaftlichen und ökologischen Verantwortung an. Neben der deutschen Energiewende oder der Wasserstoffstrategie treibt auch die EU über den Green Deal [1] die wirtschaftliche Transformation massiv voran. Insbesondere energieintensive Branchen, wie bspw. die Chemie- und Pharmabranche, stellen dabei entscheidende Stellschrauben zur Senkung des Energieverbrauches dar. Bereits kleine Wirkungsgrad- bzw. Effizienzverbesserungen sparen große Energiemengen ein.

Hohe Energiemengen werden u.a. für den Betrieb von chemischen Reaktoren benötigt. Hauptverbraucher stellen dabei die Rühr- und Wärmetechnik sowie die notwendige Pumpenergie für die Wärmeträger dar. Hohe Betriebskosten und ökologische Folgen über Emissionen bei der Stromerzeugung oder dem Gasverbrauch sind die Folgen. Darüber hinaus bedingen emaillierte Reaktoren einen hohen Energiebedarf bei der Herstellung und Investitionskosten. Aus den genannten Gründen sind emaillierte Reaktoren möglichst effizient zu betreiben. Dies gelingt über kurze Prozesszeiten, die mit einer prozessgeeigneten Rührtechnik und optimal eingestellten Randbedingungen zur Erzielung einer effizienten Wärmetechnik erreicht werden können.

Prozessspezifische emaillierte Rührtechnik nutzen

Einen hohen Energiebedarf bedingen vor allem Prozesse, die hohe Rührerdrehzahlen fordern (Begasen, Suspendieren) oder bei denen hochviskose Medien verarbeitet werden. Um die notwendige Rührleistung und insbesondere die Prozesszeiten (einhergehende Energiemenge) zu reduzieren, steht eine Vielzahl an emaillierten Rührorganen zur Verfügung. Der zielgerichtete Einsatz speziell entwickelter Rührer verkürzt signifikant die Prozesszeiten, sodass die Betriebskosten sowie CO2-Emissionen gesenkt werden können. So können beispielsweise bodennahe Rührer mit einem großen Durchmesser gezielt für eine schnelle und effiziente Aufwirbelung von Partikeln oder Rührer mit hoher Scherwirkung zum Begasen und Dispergieren eingesetzt werden. Wandnahlaufende Rührer, wie ein Anker- oder Kreuzbalkenrührer, werden für hochviskosen Medien eingesetzt, sodass eine gute Homogenisierung und ein guter Wärmeübergang erzielt werden. Scherarme Rührer, wie bspw. die UFT (UltraFlow-Turbine), finden u.a. Einsatz in Kristallisationsprozessen.

Ein oft vernachlässigtes Thema ist neben einem prozessgeeigneten Rührorgan das eingesetzte Stromstörersystem! Stromstörer dienen im Allgemeinen zur Steigerung des spezifischen Leistungseintrages (kW/m³) und zur Verkürzung von Mischzeiten, da ein reiner tangentialer Produktfluss im Reaktor gestört/umgelenkt, die Turbulenz erhöht und eine Trombenbildung reduziert werden. Neben diesen Haupteffekten kann ein Stromstörer wiederum gezielt prozessunterstützend eingesetzt werden. Prozessabhängig ermöglichen Stromstörer das Einleiten von Fluiden (Gase/Flüssigkeiten) an geeigneter Position, wie turbinennah (relevant beim Begasen) oder direkt hinter dem Stromstörer (effektive Vermischung). Spezielle Stromstörer, wie das SEGTEC (Abbildung 1), bewirken zudem eine signifikante Verbesserung einer Oberflächenbegasung oder das Einziehen von aufschwimmenden Flüssigkeiten oder Feststoffen. Insbesondere wird ein exzentrischer Wirbel im Reaktor erzeugt, der die Gase oder aufschwimmenden Stoffe gezielt zur oberen Stufe des Rührsystems führt. Die eingezogenen Stoffe werden deutlich effektiver und feiner im Reaktorraum verteilt, sodass schnelle Reaktionen stattfinden. Kürzere Prozesszeiten oder alternativ reduzierte Drehzahlen sparen Energie (Abbildung 1).

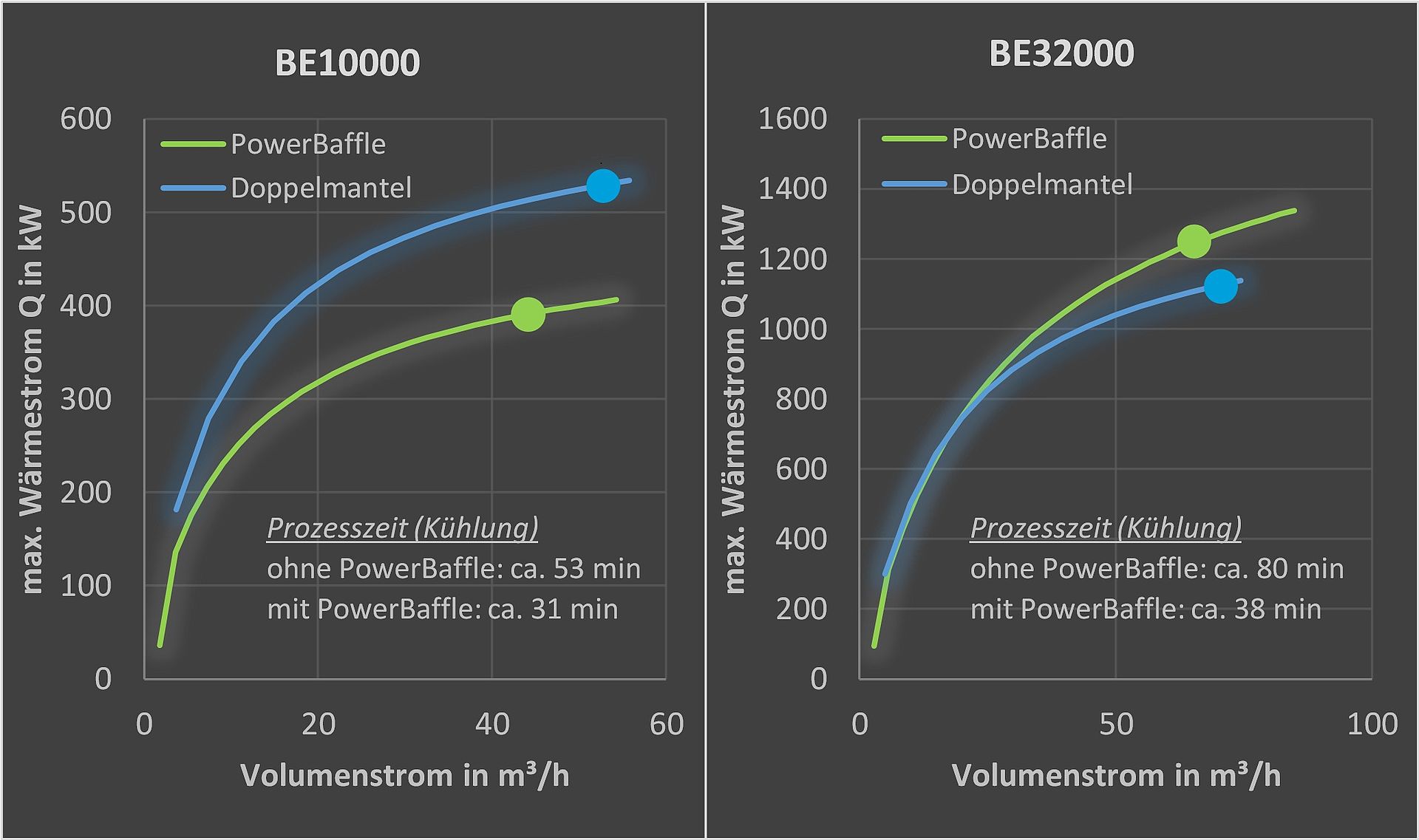

Stromstörer können weiterhin zur Prozessüberwachung (bspw. Temperaturmessung, Probeentnahme etc.) eingesetzt werden. Darüber hinaus bietet THALETEC weltweit als einziger Hersteller einen emaillierten Rohrbündelwärmetauscher (einen sog. PowerBaffle) an, der die Funktionen eines Stromstörers, einer Temperatursonde und die eines im Rührbehälter eingebauten Wärmetauschers realisiert. Kürzere Prozesszeiten oder ein reduziertes Temperaturniveau zwischen Produkt und Servicemedium (damit weniger Umgebungsverluste) sparen spürbar Energie (Abbildung 2)! Ebenso wird die Anlagensicherheit aufgrund der höheren verfügbaren Wärmeleistung bei exothermen Reaktionen erhöht. Das PowerBaffle kann zudem zur Trennung von Kühl- und Heizkreisläufen dienen.

Abbildung 2: Vergleich der Wärmeströme in einem BE10000 und einem BE32000 mit jeweils einem Doppelmantel und einem PowerBaffle bei Nennvolumen. Für die Gesamtwärmeleistung der Reaktoren sind jeweils beide Wärmströme zu addieren. (Produkt H2O mit 80°C auf 50°C bei Nennvolumen; Servicemedium H2O mit 20°C; CXR/DCT-Rührsystem mit 60 min-1)

Energieeffiziente Randbedingungen für die Wärmetechnik schaffen!

Ein weiterer Hauptverbraucher stellt die Wärmetechnik emaillierter Reaktoren dar. In Abhängigkeit der chemischen Prozesse gilt es das Produkt entsprechend zu temperieren. Klassischerweise dient ein Doppelmantel oder eine Halbrohrschlange, die jeweils auch in mehrere Temperierzonen unterteilt werden können, zum Kühlen oder Heizen des Produktes. Beide Varianten bedingen Vor- und Nachteile in Abhängigkeit des verwendeten Wärmeträgermediums. In den meisten Fällen ist jedoch der Doppelmantel in Kombination mit Strömungsdüsen (Erzielung einer schnellen tangentialen Strömung um den Innenkessel) aus mehreren Gründen die Vorzugsvariante. Erst bei höherem Druck (p > 6 bar) des Servicemediums kann die Halbrohrschlange im Vorteil sein. Typischerweise dienen als Wärmeträger Thermalöle, Wasser (teils als Glykolgemisch) oder Wasserdampf.

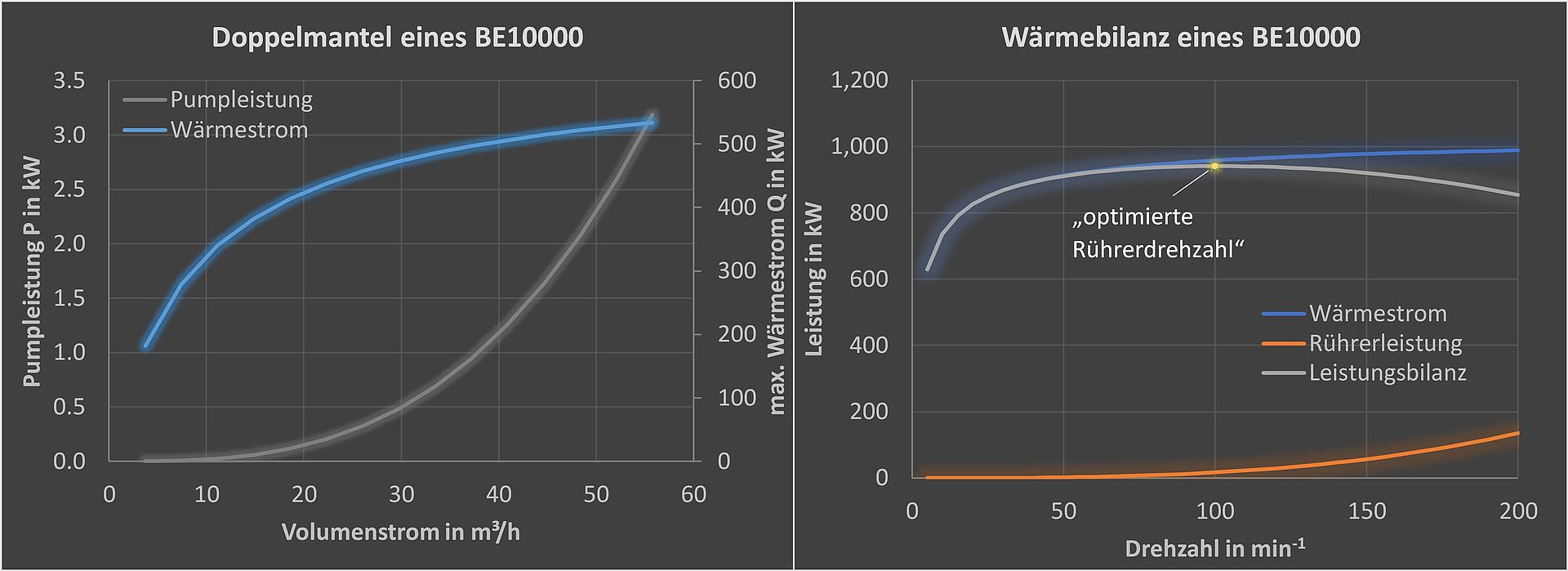

Da Emaille physikalisch gesehen ein schlechter Wärmeleiter ist, hängt der Wärmedurchgangskoeffizient (k-Wert) stark von der Emailleschichtdicke ab. Umso wichtiger ist die Einstellung der weiteren Einflussgrößen! Ein geeigneter Wärmeträger ist zu wählen und günstige Strömungsverhältnisse sind innen und außen am Innenkessel zu realisieren, um beidseitig einen hohen Wärmeübergangskoeffizient (α) zu erzielen. Dies wird an der Innenseite mittels Rührer umgesetzt, die eine hohe Pump- bzw. Umwälzleistung aufweisen. Mehrstufige Rührsysteme unterstützen diesen Effekt. Dabei hängt der übertragbare Wärmestrom von der Rührerdrehzahl ab. Jedoch folgt der Wärmestrom in Abhängigkeit der Rührerdrehzahl einer Wurzelfunktion (Abbildung 3)! Dies bedeutet, dass ab einer bestimmten Drehzahl kein nennenswerter Zuwachs an übertragbarer Wärmeleistung zu erzielen ist. Im Gegenteil, da die eingebrachte Leistung der Rührtechnik direkt in Wärme im Produkt umgewandelt wird, ist eine weitere Drehzahlsteigerung bei Kühlprozessen kontraproduktiv (die Drehzahl fließt zur 3-ten Potenz in die Rührleistung ein!). Dieser Extrempunkt der Wärmebilanz wird als „optimierte Rührerdrehzahl“ bezeichnet (Abbildung 3).

Analoge Verhältnisse finden sich an der Außenseite des Innenkessels. Auch hier folgt der Einfluss der Strömungsgeschwindigkeit im Doppelmantel oder in der Halbrohrschlange einer Wurzelfunktion, d. h. ab einem bestimmten Volumenstrom bewirkt eine Steigerung desselbigen nur noch einen marginalen Zuwachs des übertragbaren Wärmestroms (Abbildung 3). Das Motto „Viel hilft viel“ gilt hier nicht! Für einen energieeffizienten Betrieb sind somit die Stoffdaten des Wärmeträgers günstig und die Strömungsverhältnisse (Rührerdrehzahl, Volumenstrom) ausreichend einzustellen.

All diese Aspekte fließen in den Wärmeübergangskoeffizienten ein. Daneben sind auch die Wärmeaustauschfläche sowie die Temperaturdifferenz zwischen Servicemedium und Produkt ausschlaggebend. Um die Umgebungsverluste zu minimieren, sollte die Temperaturdifferenz jedoch auf niedrigem Niveau gehalten werden. Isolationsmaterial, wie Steinwolle, Mineralwolle oder Foamglas, reduzieren Umgebungsverluste.

Die energiesparendste Wärmetechnik wird somit mittels eines hohen Wärmedurchgangskoeffizienten, einem niedrigen Temperaturniveau zwischen Produkt und Servicemedium bei möglichst großer Wärmeaustauschfläche erzielt! Dabei ist die Wärmeaustauschfläche durch die Reaktorbaugröße vorgegeben und begrenzt. Diese Grenze wird dank THALETEC durch den Einsatz eines oder mehrerer PowerBaffle durchbrochen, welcher die Wärmeaustauschfläche deutlich steigert! Dieser Unique Selling Point stellt zudem besonders hochwertige Wärmeaustauschflächen zur Verfügung, da aufgrund der Emaillierungstechnik eine dünnere Emailleschichtdicke bei gleicher chemischer Beständigkeit gegeben ist (Abbildung 4). Eine dünnere und kontrollierte Emailleschichtdicke bietet THALETEC auch für den Innenkessel innerhalb des zulässigen Normbereiches (DIN-EN-ISO 28721-1) an, um den k-Wert weiter zu steigern.

Peripherien optimieren

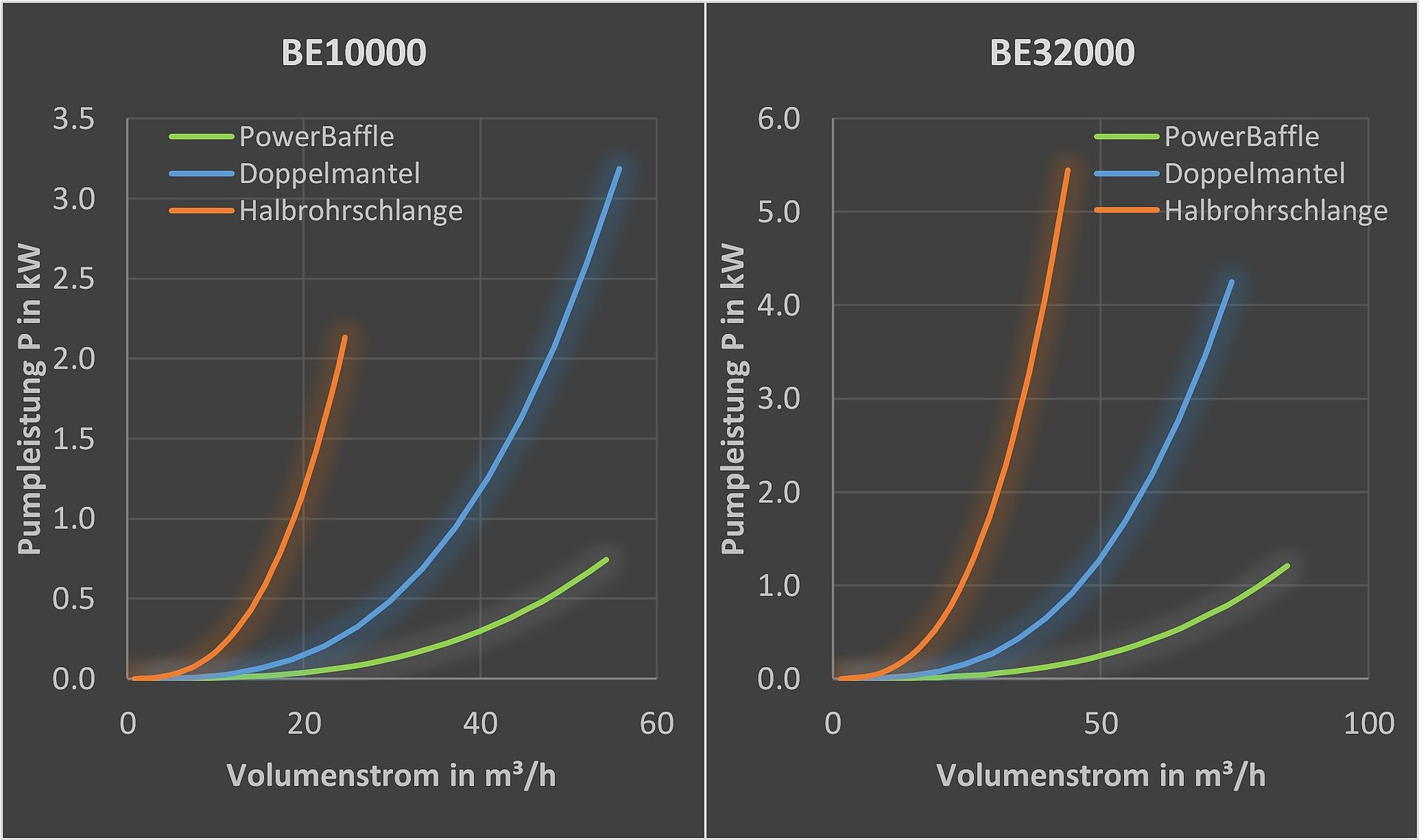

Weitere Betriebskosten und ebenso CO2-Emissionen resultieren aus der Bereitstellung der Servicemedien über Pumpen. Meist sind große Volumenströme für den Betrieb der Reaktoren notwendig. Um dennoch die Pumpleistung auf einem niedrigen Niveau zu halten, sind hydraulische Druckverluste in einer Anlage zu minimieren. Rohrleitungssysteme mit großem Durchmesser sind zu bevorzugen und auch die Auswahl der Heiz- bzw. Kühlräume der Reaktoren hat einen entscheidenden Einfluss. Halbrohrschlangen weisen aufgrund ihrer langen Spiralform und des sich bildenden Sekundärwirbels den größten Druckverlust im Vergleich auf. Der größte Druckabfall in Doppelmänteln resultiert an den parallelgeschalteten Strömungsdüsen. Ein PowerBaffle weist dagegen die niedrigsten Betriebs- und Energiekosten auf. Dies ist auch sinnfällig, da bei einem PowerBaffle mehrere parallelgeschaltete Rohre einen geringen Druckverlust generieren (Abbildung 5).

Reemaillierung verhindert CO2-Emissionen!

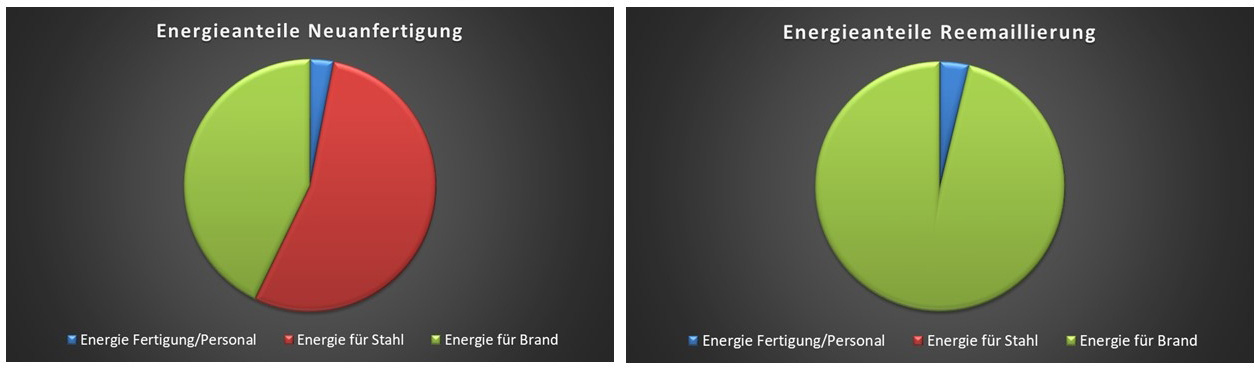

Emaillierte Reaktoren oder Lagerbehälter müssen extremen chemisch-korrosiven und teils abrasiven Bedingungen standhalten. Ist die Lebensdauer eines Apparates erreicht, gilt es einen Ersatz zu beschaffen. Dabei stellt die Herstellung eines emaillierten Apparates einen energieintensiven Prozess aufgrund des Stahleinsatzes und der mehreren Brennprozesse dar. Um CO2-Emissionen zu reduzieren oder gar zu verhindern, besteht die Möglichkeit einer Reemaillierung anstatt einer Neuanfertigung. Für eine Reemaillierung wird ein gebrauchter Reaktor oder Lagerbehälter sowie alle Einbauteile dekontaminiert und die verschlissene Emaille abgestrahlt. Notwendige Reparaturen oder Änderungen können nun durchgeführt werden. Anschließend erfolgt der Auftrag der neuen Emaille. Somit entsteht ein neuwertiger emaillierter Apparat, der einen deutlich geringeren CO2-Footprint gegenüber einer Neuanfertigung aufweist. Hierzu hat THALETEC exemplarischen einen emaillierten Reaktor der Baugröße CE16000 (17,95 t inkl. Antrieb, Rührwerk, Stromstörer etc.) nachkalkuliert. Dazu wurde der Energiebedarf zur Stahlerzeugung [2], die internen Energieaufwände der Fertigungsschritte und der Brennprozesse berücksichtigt. Interne Berechnungen ergaben, dass für eine Neuanfertigung rd. 131.300 kWh und für eine Reemaillierung des gleichen Apparates rd. 58.400 kWh benötigt werden (Abbildung 6). Das entspricht einer Energieeinsparung von 55 % und nach dem deutschen Strommix von 2019 [3] einer CO2-Einsparung von rd. 29,8 t! Diese wird vorwiegend durch die Wiederverwendung des Stahlkörpers und somit die Energieeinsparung bei der Stahlherstellung begründet.

Zusammenfassung

Alle aufgeführten Aspekte sind durch THALETEC bewertbar und somit wird eine Beurteilung des Energieeinsparpotenzials ermöglicht. Betriebskosten und CO2-Emissionen können somit je nach Anwendungsfalls deutlich reduziert werden.

Literaturverzeichnis

[1] E. Kommission, „Der europäische Grüne Deal,“ Amtsblatt der Europäischen Union, Brüssel, 12/2019.

[2] M. Schimmel, C. Achtelik, Jannik Schlemme, „Energiewende in der Industrie - Branchensteckbrief der Eisen- und Stahlindustrie,“ Navigant Energy Germany GmbH, 2020.

[3] Umweltbundesamt, „Bilanz 2019: CO2-Emissionen pro Kilowattstunde Strom sinken weiter,“ [Online]. Available: umweltbundesamt.de. [Zugriff am 10 2021].