PowerCoils – Halbrohrschlangen neu gedacht

Einführung

An emaillierte Reaktoren wird eine Vielzahl an Anforderungen gestellt, um chemische Reaktionen unter aggressiven Bedingungen sicher durchzuführen. Diese umfassen bspw. die hohe Beständigkeit gegen chemischen Angriff, die sehr gute Reinigbarkeit, der Betrieb als Druckgerät, Vermeidung elektrostatischer Aufladungen, eine hohe Produktivität bei verschiedensten Prozessen oder ein optimaler Wärmetransport. Insbesondere der letzte Punkt rückt immer mehr in den Fokus, um die Apparate möglichst wirtschaftlich zu betreiben. Steigende Energiepreise sowie politische Richtlinien und Verordnungen halten Unternehmen zur Übernahme einer gesellschaftlichen und ökologischen Verantwortung an. Ein energieeffizienter Betrieb umfasst dabei im Wesentlichen die Themenkomplexe des Wärmetransports (Prozesszeit), der Pumpenergie für das Servicemedium und die Energiebereitstellung für den Rührantrieb.

Emaillierte Reaktoren bzw. Rührbehälter weisen klassischerweise einen Doppelmantel mit Strömungsdüsen oder Halbrohrschlangen als Heiz- und Kühlräume auf. Die nutzbare Wärmeaustauschfläche wird dabei von der Behältergröße vorgegeben.

Dieses Limit kann durch das THALETEC PowerBaffle (K018) überschritten werden. Das PowerBaffle ist ein emailliertes Rohrbündel, das im Reaktor als zusätzlicher Wärmetauscher mit hochwertigen Wärmeaustauschflächen sowie Stromstörer und Temperaturmesssystem dient.

Halbrohrschlangen für verfahrenstechnische Apparate werden in der Norm DIN 28128 definiert. Die Bauform und die Norm gehen auf das Jahr 1979 zurück und haben sich seitdem nur unwesentlich geändert. THALETEC definiert nun den Standard der Halbrohrschlangen neu und bietet eine optimierte Halbrohrschlange hinsichtlich mehrerer Aspekte unter dem Produktnamen PowerCoil (K174) an.

Design der PowerCoils

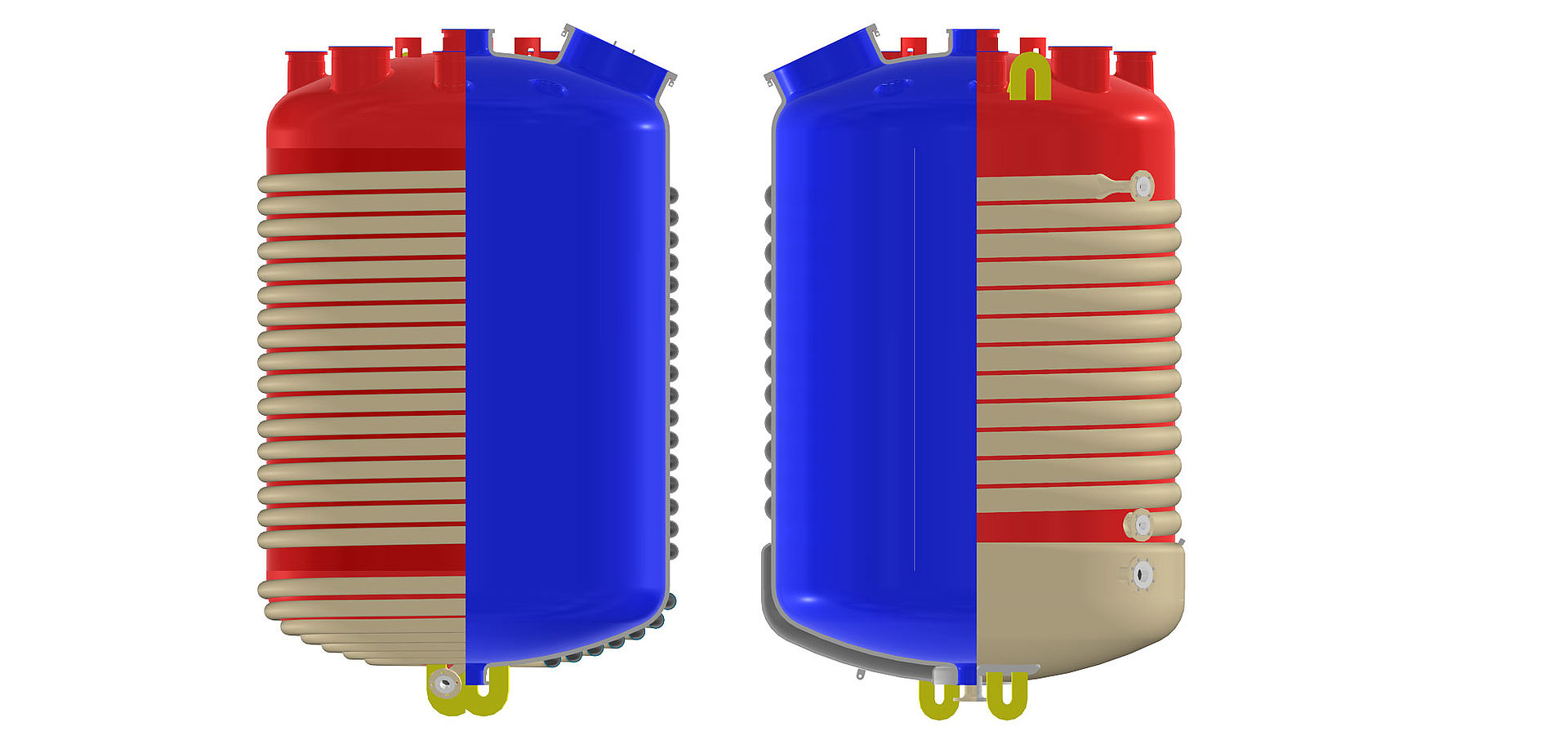

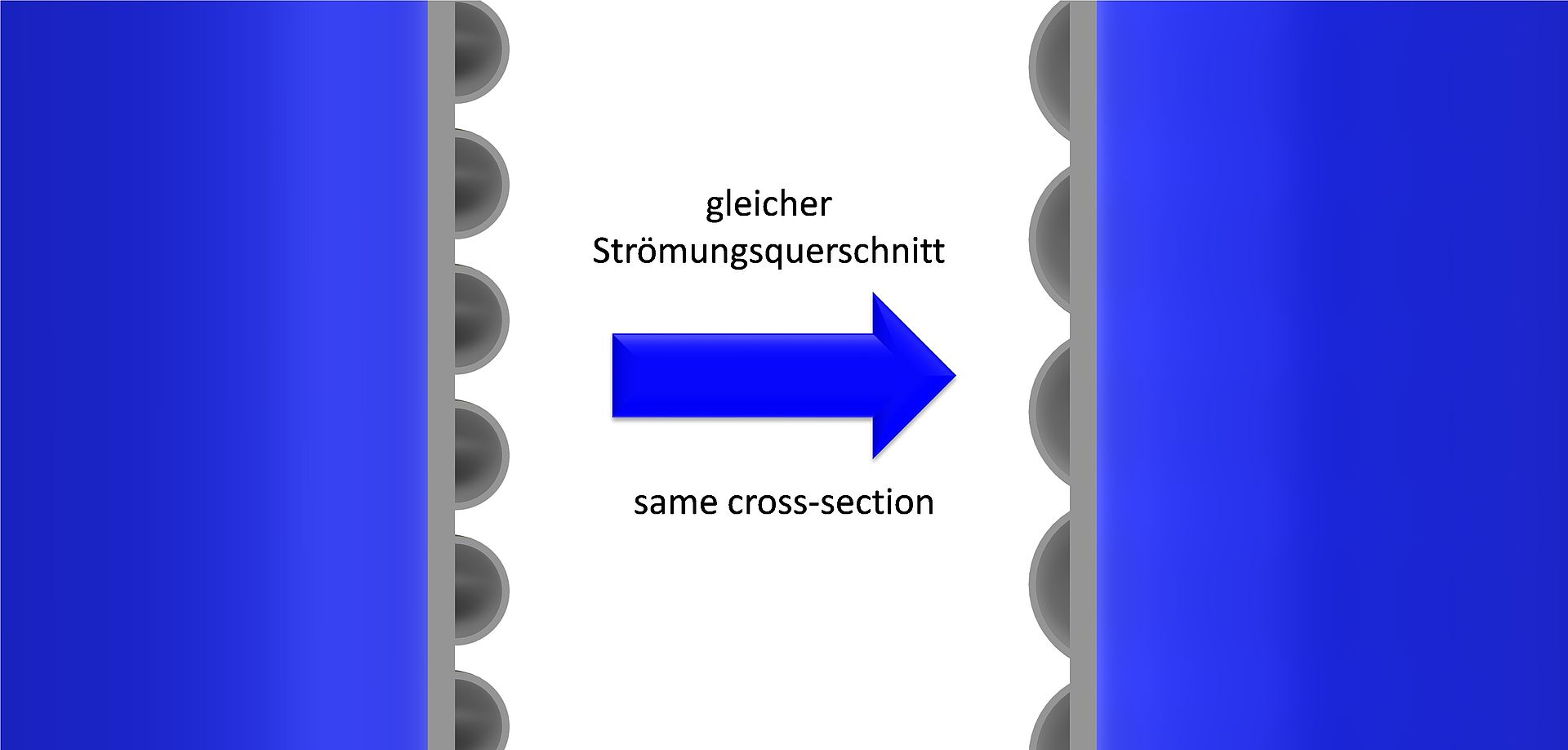

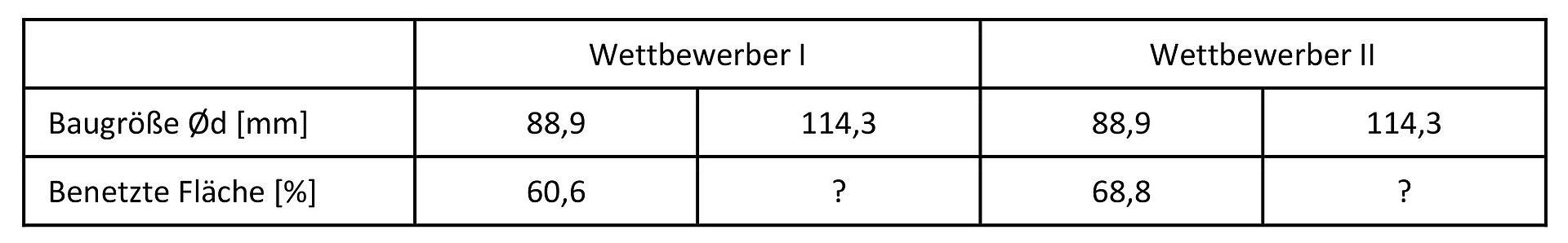

Wie in Abbildung 1 zu sehen, stellt das PowerCoil im Querschnitt kein Halbrohr, sondern ein Kreissegment dar. Typische Baugrößen eines Halbrohres für emaillierte Apparate sind die 88,9er und 114,3er Baugrößen. Die PowerCoil-Baugrößen (Rohrgrößen 139,7er und 193,7er) weisen entsprechend flächenmäßig die annährend gleichen Strömungsquerschnitte auf, sodass vergleichbare Volumenstromanforderungen bestehen. Das Kreissegment bewirkt eine größere Überdeckung des Innenkessels, sodass bei gleichem Abstand der Rohrspiralen eine größere Wärmeaustauschfläche wirkt. Die größere Überdeckung bedingt zudem eine geringe erforderliche Anzahl an Windungen und folglich eine kürzere Rohrlänge, um den Innenkessel abzudecken.

PowerCoils können ab einem Innenkesseldurchmesser von 1,2 m gefertigt werden. Die größere PowerCoil-Baugröße 193,7er wird ab einem Innenkesseldurchmesser von 2,2 m eingesetzt. Am unteren Boden besteht die Auswahlmöglichkeit einer konventionellen Halbrohrschlange oder eines Doppelmantels. Letztgenannte Variante bietet die Vorteile einer größeren Wärmeaustauschfläche am Boden, einer kostengünstigeren Herstellung und die Vermeidung der Gefahr von typischen Spannungsrissen an der Halbrohrschlange am Boden aufgrund hoher thermischer Belastungen.

Vorteile der THALETEC-PowerCoils

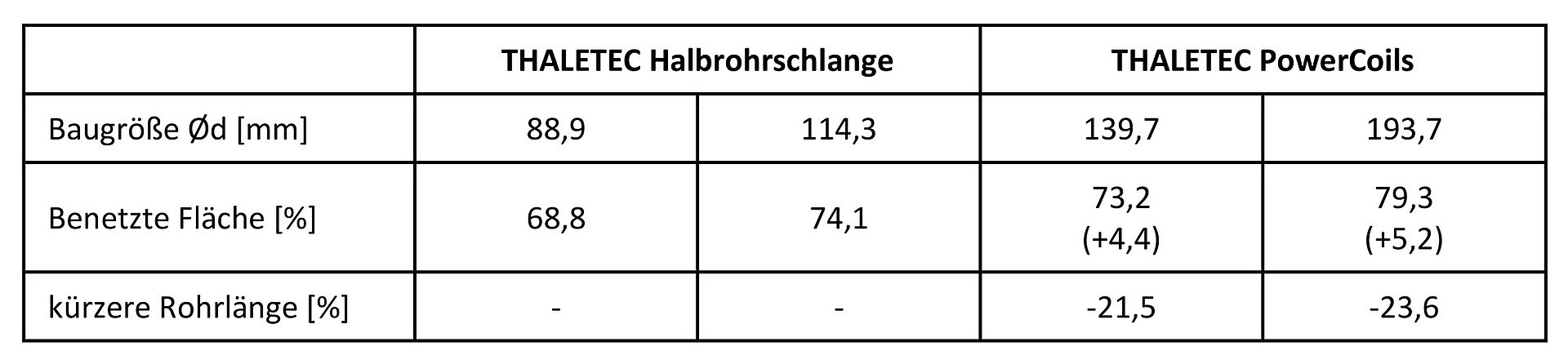

Aus der Tabelle 1 gehen mehrere vorteilige Aspekte hervor. Zum einen wirkt eine größere Wärmeaustauschfläche gegenüber der konventionellen Halbrohrschlange von 4,4 bis 5,2 %. Gegenüber Fremdherstellern kann bei gleicher Apparategröße die Wärmeaustauschfläche durch die PowerCoils sogar um 12,6 % größer sein. Zum anderen ist die Länge der PowerCoils um -21,5 bis -23,6 % verkürzt. Ein geringerer Druckverlust und folglich geringere Betriebskosten aufgrund der geringeren erforderlichen Pumpleistung gehen einher.

Tabelle 1: Vergleich konventioneller Halbrohrschlangen von THALETEC und Wettbewerbern zu den neuen PowerCoils

Die geringere Höhe der PowerCoils im Vergleich zur konventionellen Halbrohrschlange bewirkt eine einfachere Zugänglichkeit der Schweißnahtwurzel. Eine deutlich bessere Schweißnahtqualität (Abbildung 2) und eine hohe Festigkeit werden erreicht. Die 193,7er PowerCoils hielten bei Berstversuchen bis 322 bar stand, sodass ein Vielfaches an Sicherheit zu den üblichen Betriebsdrücken in den Serviceräumen gegeben ist.

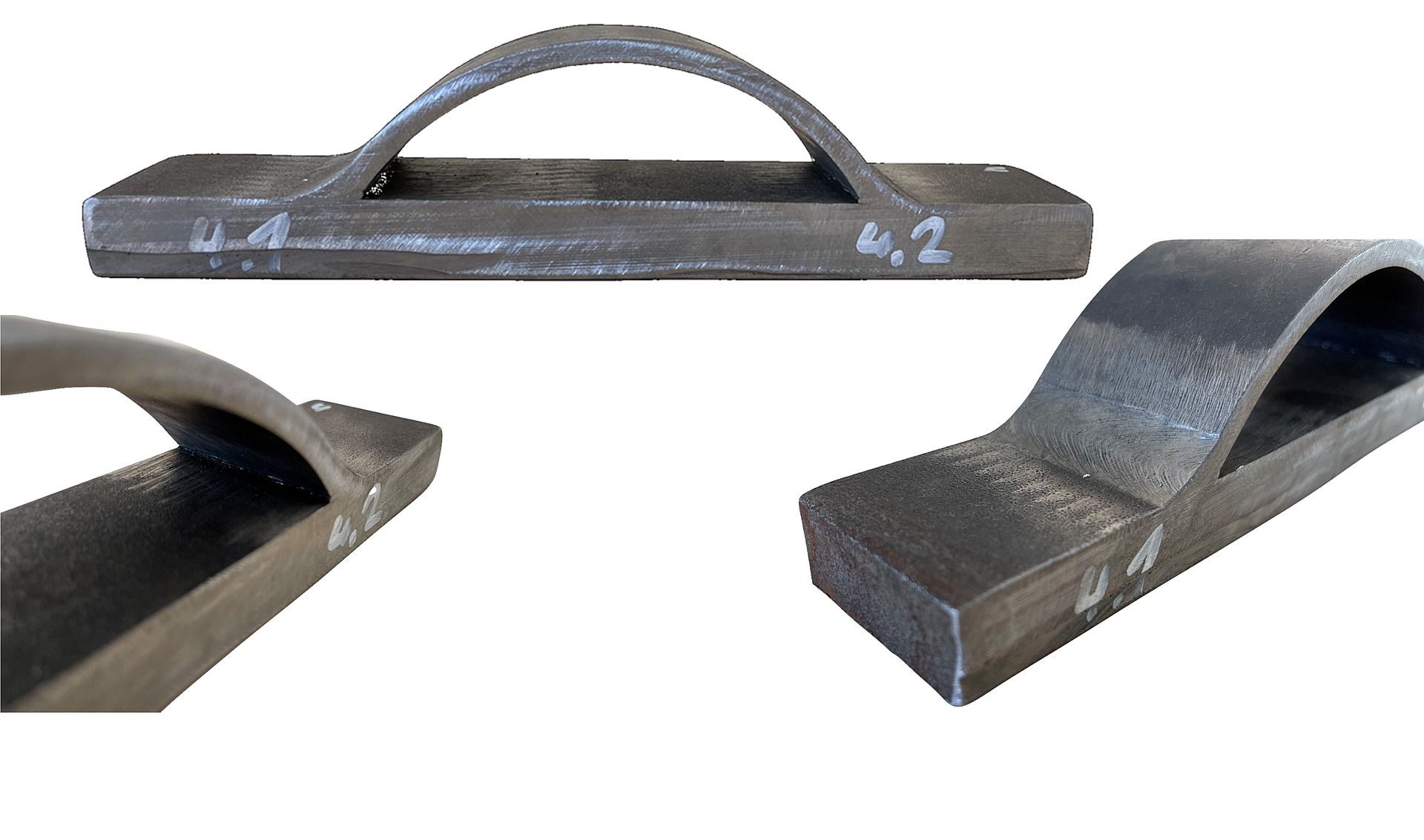

Das PowerCoil – mehr Wärmeleistung, kürzere Prozesszeiten und geringere Betriebskosten

Zur Verdeutlichung der genannten Vorteile dient ein BE20000 mit konventioneller Halbrohrschlange im Vergleich zu einem THALETEC PowerCoil mit konventioneller Halbrohrschlange am Boden. Beide Apparate durchlaufen einen Kühlprozess. Bei Nennvolumen ist Wasser von 95 °C auf 30 °C mit Flusswasser (20 °C) abzukühlen. Die Strömungsgeschwindigkeit beträgt dabei 2,5 m/s in den Serviceräumen und jeweils stellt ein UFT-Rührer (K173) bei 60 min-1 die Rührtechnik dar. Abbildung 3 veranschaulicht den maximal wirkenden Wärmestrom sowie die einhergehenden Prozesszeiten – das THALETEC PowerCoil ist klar im Vorteil!

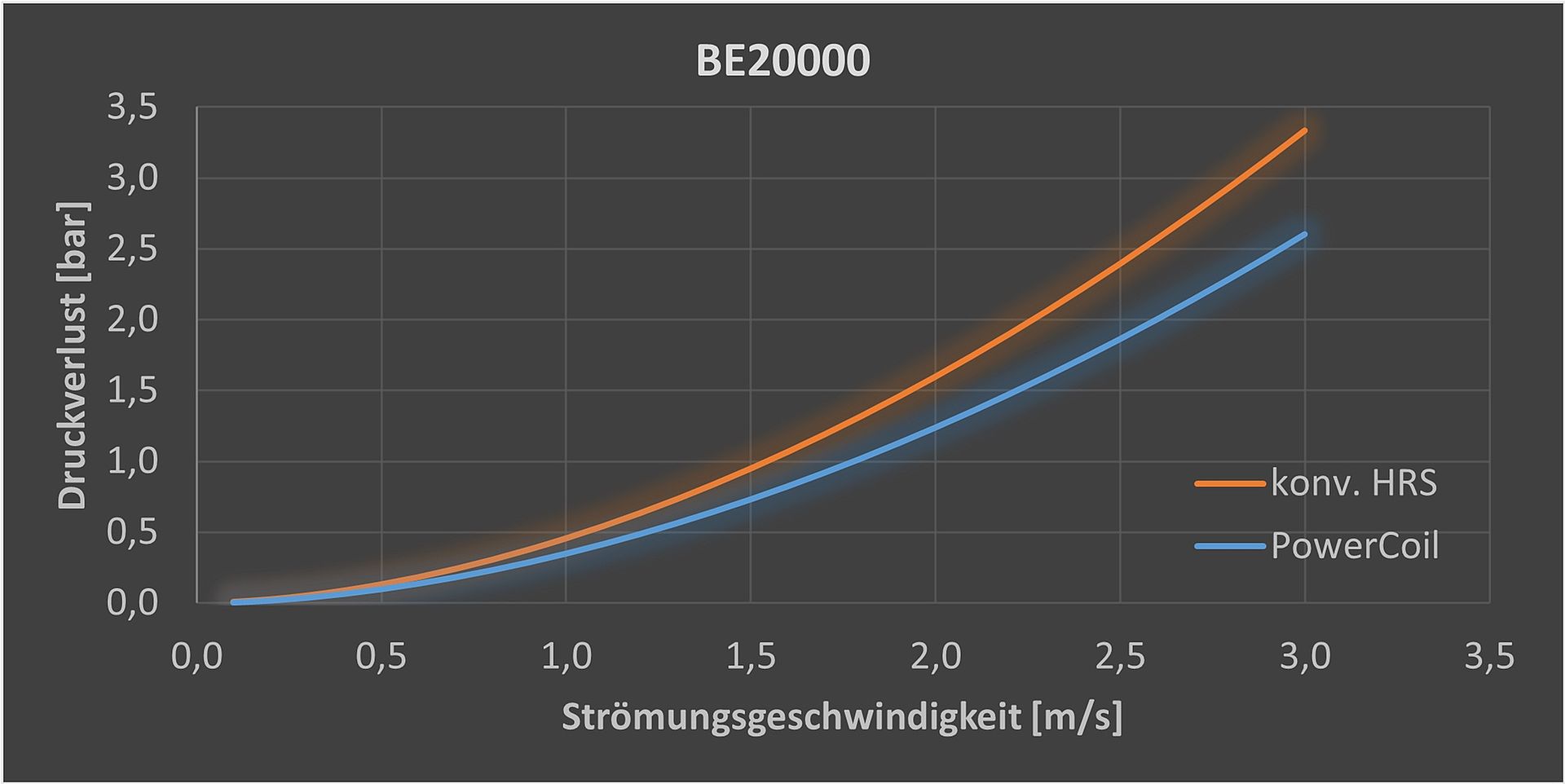

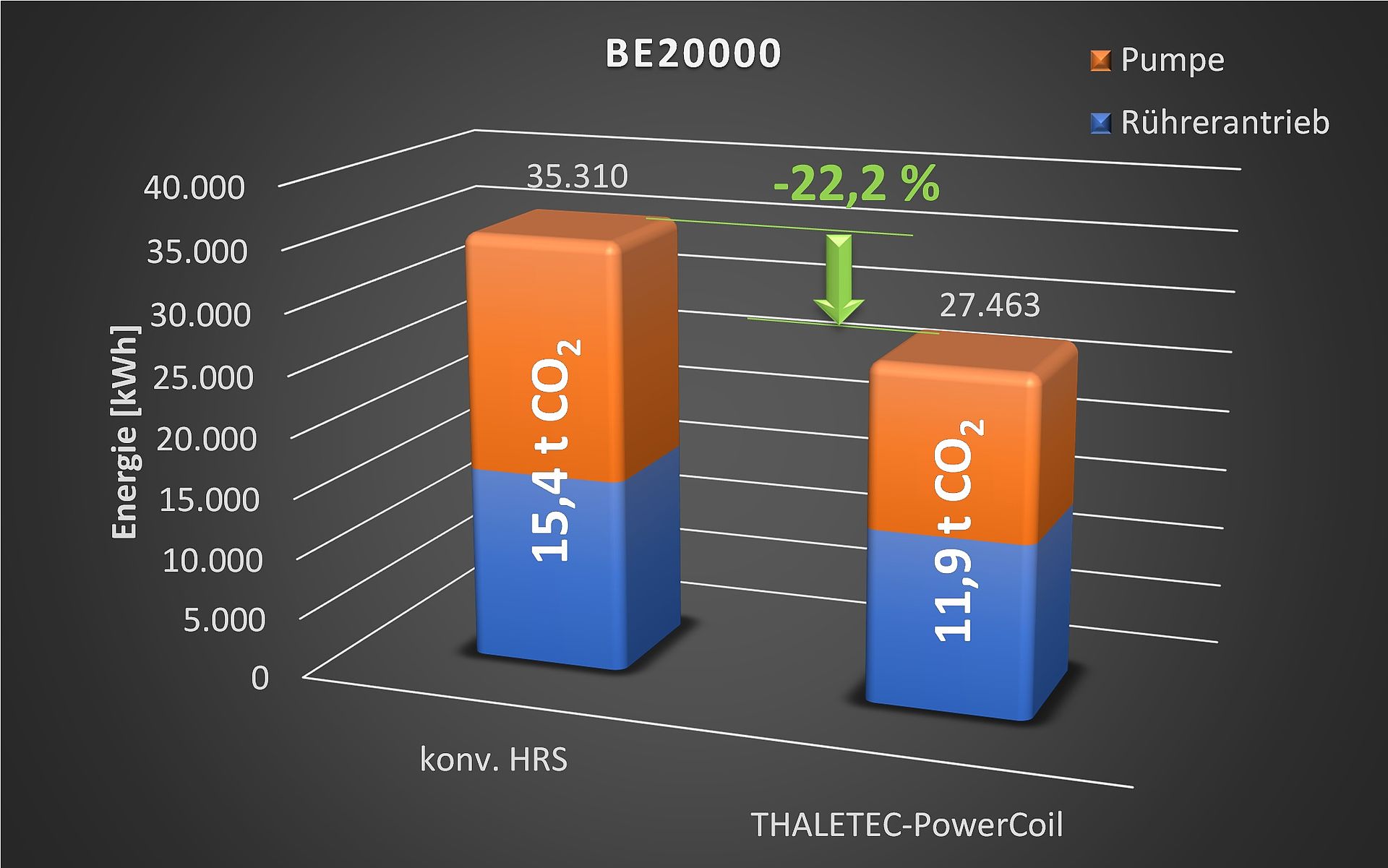

Mit Blick auf die Betriebskosten sind ebenfalls die THALETEC PowerCoils im Vorteil, da ein geringerer Druckverlust über den Serviceraum resultiert (Abbildung 4). Wird ein 24-stündiger Betrieb an 255 Werktagen angenommen, ist der Energieverbrauch der Pumpen zur Bereitstellung des Servicemediums und unter Berücksichtigung gleicher Wirkungsgrade um ca. 4.556 kWh reduziert (19.436 vs. 14.880 kWh). Wird zusätzlich die reduzierte Prozesszeit aufgrund des höheren Wärmestroms berücksichtigt (Abbildung 3), zeigt sich ein noch deutlicher Kostenvorteil der PowerCoils, da die Pumpe und der Rührantrieb kürzer im Betrieb sind (-10,7 %). Weitere 1.592 kWh können bei der Pumpe eingespart werden. In dem angenommenen Beispiel reduziert sich somit der Energieaufwand der Pumpe von 19.436 auf 13.288 kWh – das entspricht eine Einsparung von 31,6 %! Analog reduziert sich ebenfalls die Betriebszeit des Rührantriebs um -10,7 %. Der Energieaufwand für den Rührantrieb sinkt in dem Beispiel von 15.874 kWh auf 14.175 kWh – weitere 1.698,5 kWh können eingespart werden (Abbildung 5).

Zusammenfassung

Die THALETEC-PowerCoils setzen einen neuen Standard im Bereich der emaillierten Apparate mit Halbrohrschlange. Ökonomische und ökologische Vorteile werden für den Kunden generiert und gleichzeitig die Anlagensicherheit erhöht. Ebenso ist eine Austauschbarkeit bestehender Apparate möglich, da ähnliche Volumenstromanforderungen bestehen und Apparate mit einem PowerCoil kleinere Außendurchmesser aufweisen. Sie haben weitere Fragen zu den THALETEC PowerCoils oder allgemein zur Wärme- oder Rührtechnik? Kontaktieren Sie uns einfach per Mail unter process@thaletec.com